Металлургическими шлаками называют легкоплавкие силикатные материалы, которые получают в виде отходов при выплавке металлов из руд. Они образуются в виде расплава различных окислов в процессе выплавки, рафинирования и переплавки металлов и их сплавов. Классификация металлургических шлаков приведена на рис. 10.

Шлаки являются сплазом окислов пустой породы, золы топлива и окислов флюсов, образующихся в различных металлургических печах как побочный продукт. Получаемое количество шлака на 1 т выплавляемого металла составляет при доменном процессе до 80 кг, мартеновском 30, конверторном - 18, ваграночном - 8 кг.

В зависимости от процесса, при котором получаются шлаки, они различаются по химическому составу, температуре и вязкости в момент образования и выпуска, газонасыщенности и другим свойствам.

Обладая меньшими по сравнению с металлами объемной массой и текучестью, шлаковый расплав располагается над жидким металлом, что и позволяет отделять шлак от металла в процессе плавки.

В дорожном строительстве используют главным образом доменные, а затем мартеновские, медеплавильные, ферромарганцевые, электроплавильные, ваграночные, никелевые и другие шлаки.

В зависимости от химического состава и скорости охлаждения структура и прочность металлургических шлаков бывают различными. Шлаки бывают высокой прочности и малопрочные. Однородные по окраске, плотные, кристаллической структуры шлаки обычно прочнее неоднородных, пористых и стекловидной структуры. Качество шлаков, особенно их способность к распаду, проверяют в лаборатории.

Шлаки содержат до 95% окислов Ca, Si и Al. CaO и в особенности Al2O3 придают шлаку гидравлические свойства, повышенное же содержание SiO2 снижает их. Другие соединения - FeO, MgO, MnO, CaS, MnS - содержатся в небольшом количестве, но могут оказывать заметное влияние на свойство шлаков.

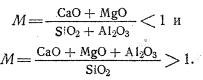

По соотношению основных окислов (CaO, MgO, FeO, MnO) к кислотным (SiO2, Al2O3) шлаки характеризуют условным модулем основности:

- основные шлаки

- кислые шлаки

![]()

- промежуточные шлаки

Большинство металлургических шлаков имеют модуль основности M = 0,7-1,6, причем шлаки древесно-угольной плавки характеризуются модулями меньше единицы. Наиболее устойчивы кислые шлаки. Основные медленно охлаждающиеся шлаки обычно способны к самостоятельному распаду, выражающемуся в растрескивании шлаковых глыб и частичном рассыпании в порошок.

Металлургические шлаки находят все более широкое применение в дорожном строительстве. В зависимости от качества и способов переработки они могут быть использованы для строительства простейших и усовершенствованных дорожных одежд.

В настоящее время ежегодный выход металлургических шлаков по стране составляет более 80 млн. т, из них более 30 млн. т ежегодно сливается в отвалы, в том числе сталеплавильные шлаки почти полностью сливаются в отвалы в количестве 18 млн. т в год. В отвалах имеется более 300 млн. т сталеплавильных шлаков.

Доменные шлаки - побочный продукт при выплавке чугуна из железных руд в доменных печах. Чугун и шлак образуются в доменной печи одновременно в процессе плавления компонентов шихты: руды, топлива и флюса - известняка или доломита. Шлаковый расплав, имеющий меньшую объемную массу, всплывает над чугуном. Чугун и шлак выпускают из доменной печи периодически. Вначале через верхнее отверстие (шлаковую летку) выпускают шлак, затем через нижнее отверстие (чугунную летку) сливают чугун. По мере слива чугуна его место занимает шлак, находившийся ниже шлаковой летки. Этот шлак выпускают через чугунную летку после слива чугуна. Шлак, выпущенный через шлаковую летку (верхний шлак), составляет 50-75% всего количества шлака. Шлак, выпускаемый через чугунную летку (нижний шлак), содержит чугун и поэтому при переработке требует специальных мер по отделению металлических включений. Шлак, выпускаемый из доменной печи, сливают в шлаковозные ковши и отвозят в места переработки или в отвал.

Состав и свойства доменных шлаков определяются составом железной руды, флюсов и топлива, технологическим процессом плавки, а также условиями остывания шлака.

В зависимости от режима охлаждения доменные шлаки разделяют на камневидные, гранулированные и стекловидные.

По строению (структуре) камневидные шлаки делятся на стекловидные, смешанные и кристаллические, по сложению - на плотные, пористые, ноздреватые и пемзоподобные.

Шлаки стекловидной структуры преимущественно кислые, характеризуются значительной твердостью и хрупкостью; излом раковистый, грани острые, режущие. Шлаки кристаллической структуры, как правило, плотные, характеризуются высокой прочностью, вязкостью; раскол правильный, шероховатый, грани острые и тупые. Шлаки смешанной структуры по сравнению с кристаллическими обладают меньшей вязкостью и прочностью.

Медленно охлажденные, закристаллизовавшиеся доменные шлаки в зависимости от химико-минералогического состава могут быть как устойчивые, так и распадающиеся с течением времени. Различают следующие виды распадов: силикатный, известняковый, железистый и марганцевый.

Силикатный распад возникает при переходе двухкальциевого силиката из бета-формы в гамма-форму. При этом происходит значительное увеличение объема вещества, что приводит к растрескиванию и распаду шлака в мучнистый порошок - шлаковую муку.

Известковый распад происходит при гидратации - «гашении» - пережога извести, в результате чего шлак самопроизвольно растрескивается на куски. Известковый распад более присущ мартеновским шлакам.

Железистый распад бывает при содержании соединений железа в пересчете на FeO более 1,5%; под влиянием влаги FeS переходит в Fe(OH)2+H2S со значительным увеличением объема вещества (до 38%), что вызывает растрескивание шлака.

Марганцевый распад приводит к растрескиванию шлака в результате соединения во влажной среде марганца с сульфидной серой.

Камневидный кристаллический нераспадающийся шлак перерабатывается преимущественно в щебень, который используется в дорожных одеждах таким же образом, как и щебень природных каменных материалов.

Шлаки, подвергающиеся распаду, не могут использоваться для этой цели.

Отвальные доменные шлаки получаются в результате слива шлакового расплава в отвал и последующей разработки отвала, характеризуются большим разнообразием состава и свойства. Это вызывает необходимость тщательной сортировки разрабатываемых шлаков по устойчивости против распада, структуре, объемной массе и количеству посторонних примесей. Отвальный шлак представляет собой преимущественно кусковой материал с крупностью отдельных кусков до 100-120 мм. Куски большего размера составляют менее 15% объема всего шлака. Отвалы разрабатывают с таким расчетом, чтобы полученный щебень возможно больше был выдержан на открытом воздухе для освобождения его от распадающихся разновидностей и сернистых соединений.

Отвальные кислые доменные шлаки, переработанные (дробление и сортировка) на щебень, применяются для устройства щебеночных оснований и покрытий, для приготовления асфальтобетонной смеси, а также для устройства нижнего слоя цементобетонных покрытий.

В настоящее время разработаны технологические схемы производства щебня из отвальных шлаков, позволяющие производить стандартные каменные материалы. Эти схемы обеспечивают непрерывный цикл операций по измельчению и сортировке шлаковых материалов (рис. 11).

Технологический процесс производства щебня по этому способу, разработанному Уральским научно-исследовательским институтом черной металлургии, Союздорнии и Новолипецким металлургическим заводом, состоит в том, что жидкий шлак сливают в шлаковые ямы слоями 0,2-0,3 м. После укладки четвертого-пятого слоев его поливают водой в количестве 0,5-0,8 м3 на 1 т шлака после кристаллизации при температуре верхнего слоя не более 1200° С и нижнего не менее 500° С в течение 4-8 ч. Остывший шлак разрабатывают экскаватором, классифицируют на фракции и при необходимости подвергают дополнительному дроблению.

Внедрение этого способа на Новолипецком и Таганрогском металлургических заводах позволило сократить расходы на содержание шлаковых отвалов в среднем на 0,6 руб/т, внутритранспортные работы - на 0,3 руб/т и получить дополнительную прибыль около 1 руб/т.

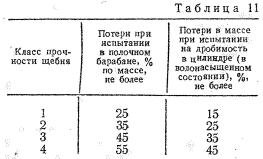

Шлаковый щебень обладает хорошим сцеплением с битумами и в особенности с дегтями, а также с цементными растворами. Щебень, получаемый из шлаков, по показателям истираемости и потере в массе при испытании на дробимость подразделяется на четыре класса, согласно табл. 11.

В щебне из сталеплавильных шлаков ограничивается примесь шамота и содержание колошниковой пыли, топливных шлаков и других посторонних примесей.

Щебень, изготовленный из металлургических шлаков, должен иметь устойчивую структуру.

Отвальные основные доменные шлаки пониженной прочности, характеризующиеся обычно белым налетом и раковистым сложением, склонны к силикатному распаду. Эти шлаки обладают вяжущими свойствами и при уплотнении с поливкой водой образуют монолитный слои, что позволяет использовать их для дорожного строительства. В покрытиях и основаниях взаимная связь отдельных кусков такого шлака и, следовательно, прочность конструктивного слоя обеспечивается главным образом не заклинкой щебенок, а благодаря цементации, зависящей от активности шлака, его размельчения и наличия воды. При взаимодействии основного шлака с водой сульфид кальция подвергается гидратации согласно реакциям:

2CaS + 2 H2O = Ca (SH)2 + Ca (OH)2;

Ca (SH)2 + SH2O = Ca (OH)2 + 2H2S.

Отщепленный гидрат окиси кальция воздействует на активный кремнезем и глинозем шлака, являясь возбудителем их активности. Кроме того, непосредственной гидратации подвергается находящийся в кристаллической части шлака двухкальциевый силикат. Результат происходящих реакций между молотым шлаком и водой - затвердевание раствора и образование шлакоцементного камня. Шлаки, применяемые для этих целей, должны приобретать в результате размельчения достаточные вяжущие свойства (активность) и не содержать землистых и других примесей.

Основной доменный шлак - морозостойкий материал. Однако встречаются отдельные непрочные куски шлака с большим содержанием извести, которые не обладают достаточной морозостойкостью, Процессы гидратации приводят к увеличению морозостойкости шлаковых частиц с течением времени.

Стоимость шлакового основания для районов России в 1,5-2 раза меньше, чем щебеночного из местных каменных материалов, и в 3-4 раза меньше, чем из привозного камня.

Отвальные основные доменные шлаки, а также шлаковая мука могут применяться для изготовления минерального порошка.

Покрытия из обработанного битумом или дегтем отвального шлака слабо сопротивляются износу под действием движения; в связи с этим при достаточно большой интенсивности движения на них устраивают прочный слой износа из других материалов.

Шлаковый материал в отвалах отличается значительной пористостью и неоднородностью состава, засоренностью примесями, что ухудшает его качество. Эти недостатки устраняются при переработке шлакового расплава на различные высококачественные материалы: литой щебень, литую брусчатку, гранулированный щебень.

При производстве литого шлакового щебня шлаковый расплав доставляется из доменного цеха в шлаковозных ковшах и сливается в траншеи, расположенные параллельно железнодорожному пути. Траншеи заливают слоями, при этом верхние слои шлака способствуют замедленному остыванию, а значит и лучшей кристаллизации нижних слоев.

После остывания шлак в траншеях дробят на крупные куски, которые затем перерабатывают на щебень. Для облегчения разделки плит шлака последний во время остывания слегка обрабатывают водой, что приводит к растрескиванию плит на куски разных размеров, разрабатываемых экскаваторами.

Из металлургических шлаков можно готовить также ценные литые изделия: брусчатку, дорожные плиты, бордюрные камни, детали сборных водоотводных труб.

Технологический процесс производства литых штучных изделий состоит из следующих операций: установки форм в литейные ямы, заполнения их огненно-жидким шлаком, выдерживания отливок в формах до охлаждения и выемки изделий.

Литейные ямы устраивают рядами вдоль железнодорожных путей. Формы для литья изготовляют разборными из листовой стали толщиной 6-8 мм. Формы закрывают крышками с отверстиями, через которые проходит выливаемый из них огненно-жидкий шлак и выходят газы, выделяющиеся из расплава.

Литые изделия из кислых доменных и медных шлаков прочны и хорошо сопротивляются воздействию атмосферных факторов.

Стоимость литых изделий из шлака значительно ниже стоимости изделий из бетона и природных каменных материалов (в 2-3 раза дешевле бетонных и в 5-10 раз - гранитных).

Как показали исследования Б. И. Дагаева, физико-механические свойства доменных шлаков можно существенно повысить путем снижения их пористости, что достигается дегазацией шлакового расплава. Ранее применявшиеся способы дегазации шлака (введение в расплав колошниковой пыли, сырой огнеупорной глины) не позволяют заметно снижать газонасыщенность шлакового расплава, и пористость отвердевшего шлака составляет после дегазации 30-35%.

Существенное повышение плотности шлакового камня и других его физико-механических характеристик может быть достигнуто посредством вакуумирования и центрифугирования шлакового расплава в специальных установках, дающих возможность уменьшить пористость шлаков до 2%.

Устанавливая при вакуумироваини и центрифугировании различные режимы дегазации шлаковых расплавов, можно регулировать свойства шлакового материала и получать щебень различной прочности, пригодный для различных конструктивных слоев дорожных одежд - от слоя износа покрытий до верхнего слоя основания.

Лабораторные исследования, а также требования к материалу, применяемому в различных слоях дорожной одежды, показали, что с точки зрения прочности для верхнего слоя покрытия целесообразно применять асфальтобетонные смеси, приготовленные с использованием дегазированного щебня с пористостью 5-12%, для нижнего слоя покрытия - шлаковый щебень с пористостью - 12-17%. Дегазированные до величины пор 17-26% шлаки Новотульского металлургического завода (НТМЗ) целесообразно применять для устройства верхнего слоя основания, а обычные шлаки с пористостью от 26 до 35% - в нижних слоях основания, а с пористостью более 35% - для подстилающих слоев дорожной одежды.

Лабораторные исследования асфальтобетонных смесей на основе вакуумированного и центрифугированного доменных шлаков показали, что эти смеси по своим показателям физико-механических свойств не отличаются от асфальтобетона на гранитном щебне. Это подтверждается также и наблюдениями за состоянием опытных участков в течение четырех лет.

Получаемый путем дегазации огненно-жидких шлаковых расплавов НТМЗ плотный шлаковый щебень, пригодный для применения в слое износа дорожного покрытия, а также в других конструктивных слоях дорожных одежд, при условии производственного внедрения может существенно снизить стоимость 1 м2 покрытия.

Гранулированный шлак получают в результате быстрого охлаждения жидкого шлака при помощи воды и воздуха в специальных установках. Это зернистый материал с частицами размером Кислые гранулированные шлаки пригодны в обычных бетонах для замены 50% песка, при этом прочность бетона увеличивается.

Гранулированные основные доменные шлаки могут использоваться для получения активированного вяжущего, на базе которого приготовляют активированный бетон. В состав активированного шлакового вяжущего, кроме тонкоизмельченного гранулированного доменного шлака, входят активаторы (цемент, известь, гипс, хлористый кальций) и пластификаторы (сульфитно-спиртовая барда, омыленный пек и др.).

Активированный бетон отличается высокой прочностью и быстротой схватывания. Из такого бетона при пропаривании в камере можно получить детали, необходимые в дорожном строительстве: бордюрные камни, железобетонные трубы, детали сборных мостов.

Укрепляя грунты молотым гранулированным шлаком или известково-шлаковым вяжущим M-100 украинские дорожники получают шлакогрунт - материал для устройства оснований на дорогах в III и IV дорожно-климатических зонах. Укрепляют грунты различного гранулометрического состава от крупнообломочных до супесей, суглинков и глин с границей текучести не более 45%. Глинистые грунты с числом пластичности 17-27 допускается укреплять шлаковым вяжущим только при условии улучшения их свойств гранулометрическими добавками. В качестве гранулометрических добавок могут быть использованы отходы известняковых карьеров, морская ракушка, гранитный отсев, дресва, гранулированный доменный шлак, пески и все материалы, которые уменьшают удельную поверхность грунтов. Количество гранулометрической добавки устанавливают на основании лабораторного подбора. При укреплении супесчаных грунтов применяют молотые гранулированные шлаки, а для укрепления суглинков и глин - известково-шлаковое вяжущее M-100.

Отличительной особенностью шлакогрунтов является замедленное формирование их структуры. В начальный период шлакогрунты характеризуются пониженной прочностью и морозоустойчивостью по сравнению с грунтами, укрепленными марочными цементами, однако к годичному возрасту не только не уступают последним по прочности, но и несколько превосходят их. Причем дальнейший закономерный рост прочности и морозоустойчивости продолжается в течение 2-3 лет, хотя и с меньшей скоростью.

От обычного доменного гранулированного шлака титанистые шлаки отличаются повышенным содержанием окиси титана (4-12%), что приводит к резкому снижению его гидравлической активности. В настоящее время большая часть доменного гранулированного титанистого шлака с содержанием окиси титана более 4% направляется в отвалы или используется в качестве песка.

Титанистый гранулированный шлак на 97-98% состоит из стекла. По зерновому составу это песок с модулем крупности 4,5- 4,8. Содержание зерен крупнее 5 мм - 21,1 %, менее 0,14 мм - 5,7%. После уплотнения 10-тонным катком коэффициент фильтрации песка составляет 6 м/сут, количество зерен менее 0,14 мм возрастает до 22,2%, Такой шлак может быть применен для дренирующих и подстилающих слоев.

Активность шлака низкая - менее 15,2 кг/см2. Для использования шлака в качестве вяжущего его активировали портландцементом марки 400. Прочность этого нового вяжущего с 10% цемента - 308,5 и с 20% - 390 кгс/см2

Исследования А. С. Пополова показали, что при активации доменного гранулированного титанистого шлака портландцементом М-300 можно получить шлаковое вяжущее, пригодное для шлакобетона.

В Свердловском филиале Гипродорнии на основе вяжущего из титанистого доменного гранулированного шлака получен шлакобетон марки 50 и 100. Особенность такого шлакобетона заключается в том, что он почти полностью состоит из шлаков. В качестве заполнителей в шлакобетоне рекомендуется применять щебень и песок из отвальных шлаков Урала. Расход молотого титанистого шлака находится в пределах 8-10%, портландцемента М-300 не превышает 2,5%.

Опыты М. С. Маслова показали, что физико-химические особенности и строение зерен титанистого гранулированного шлака позволяют использовать этот материал в качестве единственного минерального компонента (без минерального порошка) в смесях, укрепляемых с применением битумов марок БНД-80/90, БНД-90/130, БИД-130/200 и БНД-200/300.

При уплотнении минеральных смесей из титанистых гранулированных шлаков, укрепленных битумом, происходит частичное дробление зерен шлака, в результате которого формируется гранулометрический состав минеральной части смеси, отвечающий требованиям стандартов на плотные песчаные асфальтобетонные смеси непрерывной гранулометрии.

В последующем улучшении прочностных показателей получаемых конструктивных слоев большую роль играют процессы гидратации шлака. Высокодисперсные кристаллогидраты заполняют внутри- и межзерновые поры и микротрещины, а с течением времени образуют кристаллизационные сростки в местах контакта шлаковых зерен между собой. В ходе длительного водонасыщения асфальтобетонных смесей на основе титанистых гранулированных доменных шлаков структура смеси преобразуется в сплошную структурированную сетку коагуляционно-конденсационного типа, упрочненную узлами кристаллизационных структур. Это повышает водо-, морозо- и сдвигоустойчивость конструктивных слоев.

Мартеновские шлаки - отход при выплавке сталей в мартеновских печах. В зависимости от состава и условий охлаждения они могут быть основными и кислыми. Мартеновские шлаки по своему распространению и запасам в отвалах занимают второе место после доменных шлаков.

Кислые мартеновские шлаки при остывании, как правило, образуют высокопрочную плотную или ноздреватую массу темного цвета.

Основные мартеновские шлаки имеют серую, а иногда и белую окраску (ввиду наличия несвязанной извести) Находясь в отвалах в течение нескольких лет, под действием влаги они распадаются на отдельные куски и даже в порошок, пока не погасится вся обожженная известь, имеющаяся в массе шлака (известковый распад).

Щебень из кислого свободного от примесей мартеновского шлака может использоваться для оснований всех типов покрытий с применением битумов и дегтей, а также для приготовления асфальтобетонной смеси. Такой шлак обычно представляет собой камневидную плотную массу с небольшим количеством пор, обладает высокой механической прочностью и морозоустойчивостью.

Исследования, проведенные на кафедре дорожно-строительных материалов МАДИ с использованием шлака московского завода «Серп и молот», показали, что прочность цементобетона на шлаковом щебене выше, чем на гранитном. Такой результат объясняется хорошим сцеплением шлакового щебня с вяжущим веществом в бетоне,

Менее прочные пористые кислые мартеновские шлаки (с прочностью при сжатии 300-600 кгс/см2 и плотностью 2,0-2,5 г/см3) можно использовать в основаниях, а после обработки вяжущим - для нижнего слоя покрытий дорог с движением средней интенсивности.

Щебень основных мартеновских шлаков при условии использования их вяжущих свойств пригоден для нижних слоев дорожных оснований.

В мартеновских шлаках могут встречаться включения магнезитового, футеровочного огнеупора, которые под влиянием влаги подвергаются гидратации и, увеличиваясь в объеме, вызывают образование трещин и вздутий, Такие шлаки следует выдерживать в течение года в штабеле или в отвале под воздействием атмосферных осадков и интенсивной поливки водой.

Попадающиеся в шлаке включения огнеупорного (шамотного) кирпича вызывают большую неоднородность материала, так как физико-механические свойства шамота и шлака резко различны. Шамот имеет повышенное водопоглощение (7-9%), повышенный износ и недостаточную морозоустойчивость (после 25 циклов испытаний на замораживание-оттаивание начинает разрушаться)

Отвальный мартеновский шлак с содержанием шамота до 10% по массе можно рекомендовать для устройства щебеночных оснований. При содержании шамота свыше 10% отвальный мартеновский шлак используют для нижних слоев щебеночных оснований.

Для дорожных одежд низкопрочные мартеновские шлаки с губкообразной и пенистой массой применять не рекомендуется ввиду их низкой морозостойкости. Такие шлаки целесообразно использовать для строительства линейных зданий в качестве минерального составляющего легких бетонов.

Шлаки со значительными включениями металла в виде литников, подливин, лома и обрезков, а также с железистыми кусками, характеризующимися блестящим темно-синим изломом, большой плотностью и ржавыми пятнами, необходимо пропускать через электромагнитный сепаратор для отделения этих включений.

He рекомендуются для дорожного строительства хрупкие стекловидные шлаки, напоминающие грязное темно-зеленое стекло, которые не поддаются уплотнению, а также шлаки, подверженные интенсивному железистому и известковому распаду.

Электроплавильные шлаки, как правило, отличаются значительной неоднородностью свойств, так как шлаки различных сортов стали обычно отвозят в один отвал. Они содержат до 20-30% шамотного кирпича и другие примеси. Шлаки, обладающие сильно выраженными основными свойствами, распадаются почти полностью на меньшие частицы, некоторые виды шлаков распадаются на отдельные куски, а другие находятся в отвалах в виде глыб. Поэтому без отбора и сортировки их можно рекомендовать лишь для нижних слоев оснований. После выдерживания в штабелях с поливкой в течение 3-4 мес и отделения мелких частиц электроплавильные шлаки можно использовать для более ответственных слоев дорожных одежд.

Конверторный шлак представляет собой смесь кусков разной текстуры, темного цвета и разной устойчивости против распада. Обычно он содержит некоторое количество шлаковой муки. После слива расплава, охлаждения его водой и освобождения от металла шлак дробят на щебень и выдерживают на воздухе, после чего используют как и щебень из мартеновских шлаков. Конверторные и электроплавильные шлаки обычно основные, причем модуль основности их колеблется в широком диапазоне (от 1,2 до 4,5). Они обладают и определенной гидравлической активностью (от 10 до 90 кгс/см2).

Следующий вид шлаков, так называемые синтетические шлаки. Это довольно специфические шлаки, полученные в виде порошка на ряде металлургических заводов. Выход синтетических шлаков относительно незначителен, но для дорожного строительства в районах где они имеются, синтетические шлаки представляют определенный интерес. Синтетические шлаки содержат трех- и двухкальциевый силикат в количестве 5-25%, высокоосновных алюмосиликатов до 40,%. По составу и свойствам синтетические шлаки приближаются к глиноземистому цементу. Активность их в естественном, немолотом состоянии колеблется от 200 до 400 кгс/см2, удельная поверхность синтетического шлака от 1700 до 2200 см2/г, т. е. близка к удельной поверхности цемента.

Медеплавильные шлаки получают при выплавке меди из руд. В результате медленного остывания из расплава образуется темный шлак кристаллического строения, характеризующийся однородностью состава и высокой прочностью, мелкокристаллической структурой, большой плотностью (3,7-3,9 г/см3). В отвалах шлаки имеют вид застывшей монолитной лавы или больших глыб по форме шлаковых ковшей. Цвет шлаков черный с синим оттенком, они довольно износостойки и морозостойки. Медеплавильные шлаки, как правило, химически устойчивы. Характерным является следующее содержание окислов: SiO3 - 33-39%, Fe2O3 - 30-45%, CaO - 3-8%, Al2O3 - 6-12%, MgO-0,8-1%. По физико-механическим свойствам медеплавильные шлаки соответствуют монолитным горным породам 1-2-го классов. Объемная масса шлака в кусках составляет 3,5-3,55 г/см3, водопоглощение 0,1-0,2%, предел прочности при сжатии 950-1300 кгс/см2.

Щебень из медеплавильных шлаков в естественном виде и с обработкой вяжущим может быть использован для различных слоев оснований и покрытий дорожных одежд. На Урале, в качестве дренирующего материала применяют гранулированные медеплавильные шлаки. Из них возможна отливка штучных шлаколитных каменных материалов: брусчатки, брусьев, плит.

Металлургические шлаки имеют шероховатую поверхность, хорошо сцепляются с битумами и дегтями. Шлаковый щебень можно обрабатывать органическим вяжущим непосредственно на дороге (смешение, пропитка, поверхностная обработка), а также путем предварительной обработки в установке. Выбор способа обработки зависит от толщины конструктивного слоя дорожной одежды, качества шлака, вида вяжущего, средств механизации, а также от погодных условий в период производства работ.

При щебне из прочных мартеновских, медеплавильных и литых доменных шлаков целесообразнее применять пропитку или строить покрытие из обработанного фракционного щебня. Для устройства поверхностей обработки требуются высокопрочные износостойкие шлаки.

Наибольшую прочность и устойчивость имеют покрытия, устроенные способом глубокой пропитки, а также покрытия из шлакового щебня, обработанного в заводских условиях по фракциям и уложенного послойно с последовательным уменьшением размеров.

Кислые металлургические шлаки целесообразнее обрабатывать дегтями, так как сцепление их с кислыми породами больше, чем битумов.

Шлаки, применяемые для строительства дорог, не должны содержать посторонних примесей: грунта, колошниковой пыли, котельной гари, шамотного кирпича. В связи с этим необходим четкий лабораторный контроль за качеством используемых для обработки шлаковых материалов.

При использовании щебня отвальных шлаков, характеризующихся неоднородностью и малым сопротивлением износу, требуется устраивать дополнительный слой износа из клинца и мелочи, полученных из прочных каменных материалов.

Горячие асфальтобетонные и дегтебетонные смеси можно изготовлять из прочных, плотных, нераспадающихся металлургических шлаков. Покрытия, устроенные из таких шлаков, прочны, устойчивы, характеризуются хорошим сцеплением с колесом автомобиля, отсутствием сдвигов и других деформаций.

Плотные и прочные шлаковые материалы успешно используют в качестве минеральной части также в теплых и холодных асфальто- и дегтебетонных смесях. Они придают этим смесям высокую износоустойчивость и шероховатость поверхности. Последнее важно для обеспечения безопасности движения, особенно в городах.

При использовании шлаковых материалов для приготовления асфальто- и дегтебетонных смесей расходуют вяжущего материала на 10-15% больше, чем при природных каменных материалах.

Экономические исследования показали, что современные конструкции дорожных одежд на шлаковых материалах являются весьма экономичными в районах наличия этих материалов. Так, экономический эффект от применения конструкций дорожных одежд с основанием из шлакобетона марок 50-100 составляет от 5 до 20 тыс. руб на каждый кметр дороги в сравнении с конструкцией дорожной одежды с основанием из естественного щебня, устроенного по методу заклинки.

Кроме описанных выше шлаков, в металлургической промышленности образуются доломитовая пыль и некоторые другие отходы, которые также можно применять в дорожном строительстве.

Доломитовая пыль - отход обожженного доломита, используемого в мартеновском производстве, в цехах огнеупоров; ею можно укреплять грунты.

При изготовлении асфальтобетона доломитовую пыль можно использовать в качестве минерального порошка при соответствии ее действующему ГОСТу.

Колошниковая пыль - частицы доменной шихты, уносимые колошниковыми газами и осаждаемые в газопроводах и газоочистительных аппаратах. Пыль состоит из мелких частиц руды, кокса и известняка. Объемная масса - 700-800 кг/м3 He можно использовать для частичной замены минерального порошка в битумоминеральных смесях.

Шамотный бой - отработанная футеровка металлургических печей, бой шамотного кирпича вместе со шлаком - применяется для устройства дополнительных слоев оснований.

Черная и цветная металлургия потребляют огромное количество флюсов, изготовленных преимущественно из известняков и доломитов.

Отходы флюсовой промышленности (частицы мельче 10-15 мм) можно использовать для мелкозернистого асфальтобетона, устройства поверхностной обработки.

Для изготовления асфальтобетонных смесей в некоторых случаях можно ограничиться только прогрохоткой и добавкой мелких фракций.

После выплавки (возгонки) ртути в металлургических печах остается обожженная пустая руда, так называемые ртутные огарки, которые обычно отвозят в отвал. Ртутные огарки имеют вид щебня, а незначительная часть - порошкообразный вид.

Получаемый в результате отсева мелких частиц щебень ртутных огарков обычно характеризуется высокими физико-механическими показателями. Вместе с тем такой щебень является источником длительного выделения вредных для здоровья людей паров ртути, сохранившейся в огарках не только в виде киновари, но и в виде микрокапель ртути, образовавшихся в порах и трещинах огарков в результате конденсации паров ртути.

В связи с этим ртутные огарки могут использоваться только для слоев оснований одежд на дорогах вне населенных пунктов, при устройстве асфальто- или цементобетонного покрытия и тщательном последующем контроле за его целостностью.

Температура плавления шлаков. Переход шлаков из твердого состояния в жидкое обычно происходит в некотором интервале температур, то есть шлаки имеют температуру начала и конца плавления. Поэтому под температурой плавления шлака обычно подразумевают температуру конца плавления.

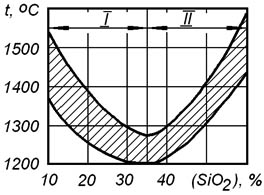

Температура плавления шлака меняется при изменении содержания любого из его компонентов. Однако, наиболее сильное влияние на температуру плавления обычных окислительных шлаков оказывает содержание кремнезема. Зависимость температуры плавления шлаков от концентрации кремнезема с достаточной точностью описывает эмпирическое уравнение

Результаты вычислений по уравнению (5.6) показаны на рисунке 5.1.

Рисунок 5.1 – Зависимость температуры плавления мартеновских шлаков от содержания в них кремнезема: I – основные шлаки; II – кислые шлаки

Наиболее легкоплавкими являются шлаки с содержанием кремнезема 30 – 40%. Такое содержание SiO 2 обычно наблюдается в шлаках начального периода плавки в основных и кислых процессах. По ходу плавки содержание SiO 2 в основных шлаках уменьшается, в кислых шлаках – увеличивается. Это приводит к повышению температуры плавления шлаков, которая за время плавки изменяется на 150 – 200 о С.

Вязкость шлаков. При низких температурах начального периода плавки вязкость шлаков имеет высокие значения и увеличивается при повышении основности шлака. Когда перегрев шлака над температурой плавления превышает 150 – 200 о С, гомогенные шлаки разного состава имеют практически одинаковую вязкость.

Значения вязкости нормальных шлаков по ходу плавки обычно находятся в пределах 0,1 – 0,3 Па с. Чрезмерно подвижные шлаки имеют вязкость менее 0,1 Па с, Вязкость густых шлаков может достигать 0,8 – 1,0 Па с и более.

Высокая вязкость обычно характерна для гетерогенных шлаков, содержащих не полностью ассимилированные присадки извести, кварцита, частицы заправочных материалов и др. При этом к резкому повышению вязкости шлаков приводит присутствие в нем не малого количества кусков значительных размеров, а многочисленные мелкие частицы, размер которых составляет 10 -2 – 10 -3 мм и приближается к размерам колоидных частиц. Высокая вязкость характерна для кислых шлаков, насыщенных SiO 2 . Вязкость основных шлаков резко увеличивается при наличии в них свыше 10 – 12% MgO, более 5 – 6% Cr 2 O 3 и др.

Вязкость основных сталеплавильных шлаков существенно понижается при введении 2 – 5% CaF 2 , 5 – 7% Al 2 O 3 , 5 – 7% Na 2 O или K 2 O.

Поверхностное натяжение сталеплавильных шлаков при температурах 1400 – 1600 о С составляет 200 – 600 мДж/м 2 , что значительно меньше поверхностного натяжения металла. Повышение температуры на 100 о С сопровождается уменьшением поверхностного натяжения на 25 – 40 мДж/м 2 , что позволяет охарактеризовать влияние температуры как незначительное.

Поверхностное натяжение шлаков уменьшается при наличии в их составе поверхностно-активных веществ (ПАВ). В основных сталеплавильных шлаках к числу ПАВ относятся TiO 2 , SiO 2 , Na 2 O, CaF 2 , P 2 O 5 .

Межфазное натяжение на границе металл-основной шлак обычно составляет 1000 – 1200 мДж/м 2 . Величина его понижается при наличии ПАВ в металле или шлаке.

Коэффициент теплопроводности спокойного не перемешиваемого шлака составляет 2 – 5 Вт/(м К), что в 6 – 10 раз меньше коэффициента теплопроводности спокойного расплавленного металла.

Перемешивание шлака при активном обезуглероживании ванны способствует росту коэффициента теплопроводности до 100 – 200 Вт/(м К). Однако, коэффициент теплопроводности металла при этом также увеличивается до 1800 – 2000 Вт/(м К). Отсюда следует, что у кипящего металла и шлака соотношение коэффициентов теплопередачи такое же, как и у спокойных. Поэтому металл во всех случаях быстро снимает перегрев шлака. Перегрев над температурой металла более 50 – 80 о С может наблюдаться только для поверхностных слоев вспененного шлака при плавке в мартеновских печах. В конвертерах и двухванных мартеновских печах температуры металла и шлака близки.

Теплоемкость и энтальпия шлаков . Зависимость удельной теплоемкости шлаков от температуры удовлетворительно описывается следующими уравнениями: для основных шлаков (В > 2,5)

для кислых шлаков

Зная удельную теплоемкость шлака, определить изменение энтальпии его можно по формуле

Для определения изменения энтальпии основных шлаков в интервале температур 1450 – 1650 о С можно пользоваться упрощенной формулой

Плотность и объемная масса шлаков. Плотности компонентов шлака при нормальной температуре показаны в таблице 5.1.

Таблица 5.1

Продолжение таблицы 5.1

Плотность шлака существенно увеличивается при повышении содержания тяжелых оксидов. Плотность основных шлаков с 40% (Fe 2 O 3 +FeO) может достигать 4000 кг/м 3 , тогда как плотность кислых шлаков обычно не превышает 3000 кг/м 3 .

В оценочных расчетах плотность твердого основного шлака при нормальной температуре можно принимать равной 3500 кг/м 3 , среднюю плотность жидкого основного шлака – 3000 кг/м 3 .

При сливе из агрегата сталеплавильные шлаки могут быть в различной степени вспенены. Например, объемная масса застывшего мартеновского шлака при сливе в первой половине периода плавления составляет 1200 – 1400 кг/м 3 , в начале доводки 2000 кг/м 3 , при выпуске плавки 2800 – 3000 кг/м 3 . Это отличие объемной массы шлака от его плотности следует учитывать при определении количества и объема шлаковых чаш.

Шлаки - основная масса отходов металлургических процессов. Шлаки образуются в результате спекания отдельных частиц на колосниковой решетке при температуре свыше 1000°С или при охлаждении расплавленной минеральной части топлива при температуре более 1300°С.

Металлургические шлаки подразделяют на шлаки черной и цветной металлургии. В зависимости от характера процесса и типа печей шлаки черной металлургии делят на следующие виды: доменные – наибольший выход, сталеплавильные (мартеновские, конвертерные, бессемеровские и томасовские, электроплавильные); производства ферросплавов и ваграночные – количество сравнительно невелико. Выход шлаков в цветной металлургии зависит от содержания извлекаемого металла в исходной шихте.

В связи с интенсификацией процессов сжигания твердого топлива и переходом к использованию в тепловой энергетике многозольных видов углей и сланцев перспективно применение топок с жидким шлакоудалением. Продуктами жидкого шлакоудаления из энергетических топок являются топливные гранулированные шлаки, образуемые в результате быстрого охлаждения водой минерального расплава. Жидкое шлакоудаление обеспечивается подогревом воздуха до температуры около 700°С или снижением температуры плавления минеральной части топлива при добавке к ней флюса.

Шлак удаляют гидравлическим или сухим способом. При гидравлическом способе, имеющем пока большее распространение, золы и шлаки смешиваются.

Гранулированные шлаки представляют собой механическую смесь зерен размером 0,14-20 мм. Химический состав шлаков, может изменяться в широком диапазоне - от сверхкислых (М 0 <0,1) до основных (М 0 >1). Многие топливные шлаки характеризуются значительным количеством (20 % и более) оксидов железа, содержащихся преимущественно в закисной форме. Содержание стекловидной фазы составляет 85-98%, у основных шлаков оно может быть значительно ниже. В кристаллической фазе возможно наличие муллита, геленита, псевдоволластонита, двухкальциевого силиката и других минералов.

Гранулированные шлаки представляют собой механическую смесь зерен размером 0,14-20 мм. Химический состав шлаков, может изменяться в широком диапазоне - от сверхкислых (М 0 <0,1) до основных (М 0 >1). Многие топливные шлаки характеризуются значительным количеством (20 % и более) оксидов железа, содержащихся преимущественно в закисной форме. Содержание стекловидной фазы составляет 85-98%, у основных шлаков оно может быть значительно ниже. В кристаллической фазе возможно наличие муллита, геленита, псевдоволластонита, двухкальциевого силиката и других минералов.

Химический состав гранулированных шлаков, полученных из одного и того же топлива, но с применением различных способов удаления, несколько различается. В топках топливо сжигают в условиях избытка воздуха, т. е. в слабо окислительной среде, в результате чего в кусковых шлаках образуются соединения трехвалентного железа. При жидком шлакоудалении ион Fе 3 + восстанавливается до Fе 2 + вследствие непосредственного взаимодействия Fе 2 O 3 с углеродом.

Гранулированные шлаки устойчивы к силикатному и железистому распаду, не вступают в реакцию с оксидами щелочных металлов в цементе, несмотря на наличие в них значительного количества аморфного SiO 2 .

Растворимый кремнезем предопределяет пуццолановый характер взаимодействия шлаковых зерен с цементным камнем. Реакционная способность повышается с увеличением количества СаО в стеклофазе и снижается при увеличении количества Fе 2 O 3 .

Непосредственное влияние на гидравлическую активность шлаков имеет их фазовый состав. Структура зерен шлака зависит от условий охлаждения. Так, шлаковые зерна, полученные при непосредственном попадании расплава в воду, т. е. при отсутствии условий кристаллизации, состоят из однородного алюможелезистосиликатного стекла. В воздушных условиях шлаковый расплав характеризуется более медленным режимом охлаждения, что способствует образованию зародышей кристаллов, вследствие чего структура шлака отличается закристаллизованностью.

Гранулированные шлаки от сжигания углей с низкокальциевой минеральной частью относятся к труднокристаллизующимся даже при относительно медленном охлаждении, содержат не более 10-15 % кристаллических компонентов.

Физико-механические характеристики шлака, его структура зависят от вида сжигаемого топлива и способа его удаления. Среди общей массы шлака можно выделить плотные и пористые зерна с различным количеством открытых и закрытых пор. Средняя плотность таких зерен может колебаться от 2,6 до 1,5 г/см 3 , в редких случаях встречаются зерна со средней плотностью до 1 г/см 3 . Истинная плотность шлака в основном 2,3-2,7 г/см 3 , насыпная находится в пределах 1100-1700 кг/м 3 .

Меньшая механическая прочность гранулированных шлаков по сравнению с отвальными объясняет их улучшенную размалываемость. На тонкое измельчение гранулируемых шлаков требуется в 1,3-1,5 раза меньше энергии, чем на измельчение отвальных шлаков.

Производство шлаков и виды шлаков

Шлаком называют неметаллический многокомпонентный расплав, который покрывает поверхность жидких металлов при металлургических процессах, таких как: плавка исходного сырья, обработка расплавленного промежуточного продукта и рафинирование жидкого расплава. При окончании металлургических процессов шлак имеет затвердевшее камневидное или стекловидное состояние, называемое еще «сплавом оксидов переменного состава». При металлургическом производстве шлаки появляются в сопровождении процесса восстановления руды и извлечения из неё так называемой пустой породы, флюсов и коксовой золы при их химическом взаимодействии с карбонатными породами. Основными компонентами шлака являются: кислотные оксиды SiO2 и TiO2, основные оксиды CaO, FeO, MgO, нейтральные оксиды Al2O3, ZnO. Тем самым в зависимости от количественного преобладания основных или нейтральных оксидов шлаки разделяются на основные и кислые.

Подразделение шлаков в зависимости от вида производства

Шлаки черной металлургии:

Доменные которые могут быть не гранулированные, гранулированные, пемзы.

Шлаки цветной металлургии

Медеплавильные, никелевые, алюминиевые (вторичные), прочие.

Шлаки химической промышленности

Электротермофосновные

Шлаки черной металлургии: доменные и сталелитейные

В строительстве преобладает использование доменных шлаков получаемых при производстве чугуна.

Шлак доменный негранулированный получают путем воздушного охлаждения шлака с последующим его дроблением и грохочением. Использование такого шлака преимущественно наблюдается в дорожном строительстве в качестве замены щебня, как дополнительный наполнитель в асфальтобетон и бетон, в сельском хозяйстве для раскисления почв, а также в качестве железосодержащего материала для вторичной переплавки в доменных печах. Шлак доменный негранулированный гидравлическими свойствами не обладает.

Шлак доменный гранулированный получается при выплавке чугуна путем резкого охлаждения водой на гранустановке. Используется гранулированный доменный шлак преимущественно в качестве активной минеральной добавки в цемент.

Шлаковой пемзой называют литой кислый шлак. Для его создания необходим специфический режим охлаждения. Вяжущими свойства отсутствуют. Используют как утеплитель (подсыпка под перекрытия пола первого этажа домов), звукоизоляционный материал, необходим при производстве легких бетонов и изделий из них (шлакоблоки).

Рис1. Шлак черной металлургии

Основной полезной характеристикой доменного шлака является его основность, тоемть сопротивление измельчению, реакционная способность, химический состав и его стабильность. Плотность шлаков составляет 2,7-3 г/см3 (2700кг/м3-3000кг/м3), насыпная плотность - 1,3-1,5 г/см3 (1300кг/м3-1500кг/м3). Гидравлические свойства доменного граншлака определяются по величине коэффициента качества (К).

В зависимости от коэффициента качества и химического состава гранулированные доменные шлаки разделяются на три сорта:

|

% Al2O3 (не менее) |

% MgO (не более) |

% TiO2 (не более) |

% MnO (не более) |

К |

|

|

I сорт |

8,0 |

15,0 |

4,0 |

2,0 |

1,65 |

|

II сорт |

7,5 |

15,0 |

4,0 |

3,0 |

1,45 |

|

III сорт |

до 7,2 |

15,0 |

4,0 |

4,0 |

1,20 |

Шлаки цветной металлургии

В строительстве и производстве строительных материалов имеют интерес цветные металлургические шлаки от производства меди и никеля. Отвальные медеплавильные шлаки имеют черный цвет, которые не подвергаются распаду. Плотность таких шлаков шлаков составляет 3300-3800 кг/м3, водопоглощение 0,1-0,6%, предел прочности при сжатии 120-300 МПа.

Никелевые шлаки имеют столь же высокие показатели физико-механических свойств, как и медные. Относятся к кислым по химическому составу. Имеют стекловидную фазу, но не смотря на это практически не обладают гидравлической активностью. Применение шлаков цветной металлургии в настоящий момент не велико, находят место применения в производстве цемента и при получении минеральной ваты и литых изделий.

Рис2. Шлак цветной металлургии

Электротермофосфорные гранулированные шлаки

Являются отходами при производстве фосфора методом электротермической возгонки. Получаются быстрым охлаждением силикатного расплава, образующегося в электропечах при плавке шихты из фосфорной руды, кварцита и кокса.

Рис3. Электротермофосфорный гранулированный шлак

И перегрузки сыпучих материалов влияют их характерные свойства: истинная плотность, размер частиц, насыпная плотность и влажность. Средний размер частиц сыпучих материалов составляет 0,1 - 10 мм, потому эти грузы легко распыляются. Чтобы избежать потери сыпучих материалов, в процессе перевозки, транспортные средства должны быть герметизированы.

Плотность является базовой характеристикой сыпучих материалов при транспортировки. Существует истинная и насыпная плотность, которая измеряется в кг/м 3 или т/м 3 . Истинная плотность – это отношение массы к объему тела в сжатом состоянии, без учета зазоров и пор между частицами, и является постоянной физической величиной, которая не может быть изменена. В своем естественном состоянии (неуплотненном) сыпучие материалы характеризуются насыпной плотностью. Насыпная плотность– это плотность в неуплотненном состоянии, учитывает не только объем частиц материала, но и пространство между ними, потому насыпная плотность гораздо меньше чем истинная. Например, истинная плотность каменной соли составляет 2,3 т/м 3 , а насыпная - 1,02 т/м 3 . Песок в мешке или 30 куб.м. соли в кузове самосвала – это грузы находящиеся в неуплотненном состоянии. При уплотнении сыпучего груза, его плотность возрастает и становиться истинной.

Знать насыпную плотность необходимо, для оптимального выбора объема грузового отсека самосвала или зерновоза. Ниже в таблице приведена насыпная плотность строительных и сельскохозяйственных грузов, а с помощью калькулятора можно вычислить вес того или иного количества объема сыпучих материалов.

Калькулятор расчета тоннажа сыпучих грузов.

| Характер груза | Насыпная плотность |

| Строительные и промышленные грузы | |

|---|---|

| Асфальтобетон | 2000–2450 |

| Глина | 1400–1700 |

| Глинозем | 900–1350 |

| Земля сухая | 1100–1600 |

| Земля влажная | 1900-2000 |

| Опилки древесные | 400 |

| Песок природный влажный | 1500–1600 |

| Песок сухой | 1200 |

| Стружка древесная | 100-200 |

| Торф | 300–750 |

| Уголь | 800-1000 |

| Щебень | 1000–1800 |

| Шлак | 500-1300 |

| Известь гашеная | 400-600 |

| Известь негашеная | 800-1200 |

| Кокс | 500 |

| Тальк | 550-950 |

| Соль мелкая | 900-1300 |

| Соль каменная | 1020 |

| Удобрения минеральные | 800-1200 |

| Сельскохозяйственные грузы | |

| Жмых | 590–670 |

| Комбикорм | 300–800 |

| Кукуруза (зерно) | 600-820|

| Овес (зерно) | 400–550 |

| Пшеница | 750-850 |

| Горох (лущеный) | 700-750 |

| Рис | 620-680 |

| Сахарный песок сухой | 720-880 |

| Соя | 720 |

| Фасоль | 500-580 |

| Чечевица | 700-850 |

| Ячмень | 600-750 |

| Мука | 500 |

| Горчица (семена) | 680 |

| Крупа (манная, овсяная, перловая) | 630-730 |

| Подсолнух (семена) | 260-440 |

| Просо | 700-850 |