Выплавленный в доменных печах чугун в зависимости от вида содержащегося углерода делится на белый (передельный) и серый (литейный).

Белым (передельным) называется чугун, в котором углерод находится в виде цементита. Он имеет в изломе белый цвет (поэтому его называют белым), обладает высокой твердостью и хрупкостью, не поддается механической обработке. Белый чугун составляет около 80 % всех выплавляемых чугунов и идет в основном для переделки в сталь.

Серым (литейным) называется чугун, в котором углерод находится в виде пластинчатого графита. Он имеет в изломе серый цвет (поэтому его называют серым), обладает меньшей твердостью и хрупкостью, чем белый чугун, поддается механической обработке.

Серый чугун хорошо сопротивляется сжимающим нагрузкам, нечувствителен к поверхностным дефектам и удовлетво-рительно сопротивляется усталостному разрушению, но из-за низкой пластичности и ударной вязкости его использование в качестве конструкционного материала ограничено.

Различают следующие марки серого чугуна: СЧ 10, СЧ 15, СЧ 18, СЧ 20, СЧ 24, СЧ 25, СЧ 30,СЧ 35. Буквы СЧ в марке обозначают серый чугун, двузначная цифра соответствует пределу прочности при растяжении σ в (МПа). Например, марка СЧ 18 показывает, что чугун этой марки имеет σ в = 176 МПа.

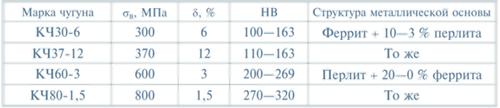

Разновидностью серого чугуна является ковкий чугун. Это условное название более мягкого и вязкого чугуна, чем серый, получаемого из белого чугуна в результате длительного отжига. Существуют следующие марки ковкого чугуна по КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12, КЧ 45-6, КЧ 50-4, КЧ 56-4, КЧ 60-3, КЧ 63-2. Буквы КЧ в марке означают сокращенное название ковкий чугун, две первые цифры - предел прочности на растяжение (МПа), одна или две последние цифры - относительное удлинение (%).

Ковкий чугун обладает хорошими механическими свойствами и высокой стойкостью к коррозии. В судостроении из него изготовляют малонапряженные детали судового оборудования, дельные вещи и арматуру (детали клапанов и задвижек, иллюминаторы, дверные ручки и т. п.).

Модифицированный чугун получают путем введения в жидкий серый чугун перед разливкой специальных элементов, называемых модификаторами, например, алюминия, кремния, кальция и др. Они увеличивают количество центров кристаллизации и, следовательно, измельчают графит.

Поэтому модифицированный чугун имеет повышенную прочность, лучшую стойкость против образования трещин и меньшую хрупкость, чем обычные серые. Все высшие марки серого чугуна получают методом модифицирования.

Высокопрочным называется серый чугун, содержащий шаровидный графит. Его получают введением в серый чугун магния, церия и висмута. Добавка их в расплавленный серый чугун, содержащий пластинчатый графит, превращает его в шаровидный. Высокопрочный чугун имеет более высокие механические свойства, чем обычный серый, модифици-рованный и ковкий чугуны, а также среднеуглеродистая сталь.

В настоящее время выплавляют 10 марок высокопрочного чугуна ВЧ 38, ВЧ 42, ВЧ 45, ВЧ 50, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100 и ВЧ 120. Буквы ВЧ обозначают высокопрочный чугун. Цифры - предел прочности на растяжение σ в (МПа). Например, ВЧ 42, показывает, что он имеет σ в =412 МПа.

В судостроении высокопрочные чугуны широко применяют вместо ковкого чугуна и среднеуглеродистой стали. Из них изготовляют различные судовые устройства, механизмы, дельные вещи и т. д. Наиболее распространен магниевый чугун, обладающий высокими механическими свойствами, что позволяет использовать его вместо ковкого чугуна при изготовлении ответственных деталей машин: коленчатых валов, картеров, шатунов и т.п., а также грузовых, зачистных, обогревающих и охлаждающих трубопроводов, дейдвудных труб, винтов регулируемого шага (ВРШ) и т. п.

Легированные чугуны

Легированными называют чугуны, в которые введены легирующие (облагораживающие) примеси, например, хром, ванадий, молибден, никель, титан и др. Легирующие элементы повышают прочность, твердость, износостойкость, коррозион-ную стойкость и другие механические, технологические и химические свойства чугунов.

Все легированные чугуны в зависимости от суммарного содержания легирующих элементов делятся на:

Ø низколегированные (до 2,5 % легирующих элементов);

Ø среднелегированные (от 2,5 до 10 %);

Ø высоколегированные (свыше 10 %).

Разновидность легированных чугунов имеют разные марки. Входящие в марку легирующие элементы обозначают буквами:

Н - никель;

М - молибден;

Т - титан;

К - кобальт;

В - вольфрам;

Б - ниобий;

Г - марганец;

С - кремний;

Ф - ванадий;

Ю - алюминий;

Цифры, стоящие после букв, указывают среднее содержание легирующих элементов в процентах. Если цифры нет, то данного легирующего элемента содержится около 1 %. Например, марка ЧН15Д7Х означает, что это высоколегированный чугун, в котором содержится 15 % никеля, 7 % меди и около 1 % хрома.

Изготовление легированных чугунов, обладающих рядом ценных свойств, относительно недорого и поэтому область их применения непрерывно расширяется.

В зависимости от свойств легированные чугуны делятся на износостойкие, коррозионно-стойкие (нержавеющие), жаро-стойкие и др.

Износостойкими называют чугуны, обладающие высоким сопротивлением износу (истиранию), которое возникает при трении поверхностей, находящихся под нагрузкой. К износостойким чугунам относятся антифрикционные и фрикционные чугуны.

Антифрикционными называются износостойкие чугуны, обладающие низким коэффициентом трения. Из них изготовляют детали, работающие в условиях трения скольжения: подшипники скольжения, их вкладыши, грундбуксы, сальники и другие подобные детали.

Антифрикционные чугуны имеют марки АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧК-1, АЧК-2, АЧВ-1, АЧВ-2. Буквы АЧ означают антифрикционный чугун, а буквы С, К и В - базовый чугун (серый, ковкий и высокопрочный), на основе которого он получен, цифра - условный номер.

Кроме перечисленных марок применяют специальный антифрикционный пористый чугун марки АПЧ, получаемый введением в расплавленный чугун при его выплавке свинца, фосфора и углекислого калия (поташа). В результате затвердевший чугун становится пористым, что улучшает его антифрикционные свойства.

В качестве антифрикционных чугунов применяют также медистый чугун марок ЧМ-1,3, ЧМ-1,8 и др., в которых цифра указывает на содержание меди в процентах. Эти чугуны имеют хорошие антифрикционные свойства и выдерживают большие нагрузки.

Фрикционными называются износостойкие чугуны, имеющие высокий коэффициент трения. Из них делают тормозные устройства различных механизмов.

Все большее распространение в судостроении получают коррозионно-стойкие чугуны, так как даже обычные чугуны обладают более высокой коррозионной стойкостью в атмосфере и морской воде, чем углеродистые стали. Вводя в чугун более 12 % хрома и снижая содержание углерода, получают нержавеющий чугун. Высокой коррозионной стойкостью в агрессивных средах, стойкостью к кавитации и износу в пароводяных средах обладают коррозионно-стойкие чугуны марок ЧНХТ, ЧН1ХМД, ЧН15Д7Х2 и др.

Жаростойкими называются чугуны, стойкие против окисления и сохраняющие механические свойства при высоких температурах нагрева. Их марки:

ЧЮЗО и др.

Многие высоколегированные жаростойкие чугуны являются одновременно и коррозионно-стойкими. Детали, работающие при высокой температуре без больших нагрузок, выгоднее изготовлять из жаростойких чугунов, чем из жаростойких сталей, так как стоимость их меньше.

Стали

Классификация сталей

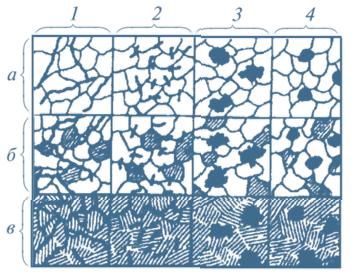

Стали, применяемые в промышленности, делят по химическому составу, назначению, качеству, степени раскисления, структуре и другим признакам (рис. 8).

По химическому составу стали подразделяют на углеродистые и легированные.

Углеродистые стали - сплавы железа с углеродом (при содержании углерода до 2,14 %), в которых содержатся также постоянные примеси марганца, кремния, серы и фосфора. С увеличением содержания углерода твердость, прочность и упругость стали повышаются, но пластичность, вязкость, обрабатываемость и свариваемость понижаются.

Различают низкоуглеродистые (до 0,25 % углерода), среднеуглеродистые (от 0,25 до 0,6 % углерода) и высокоуглеродистые стали (свыше 0,6 % углерода).

Кремний (до 0,5 %) и марганец (до 0,7 %) не оказывают существенного влияния на свойства стали. Сера вызывает красноломкость, т.е. хрупкость стали при высоких температурах, а фосфор - хладноломкость, т.е. хрупкость стали при пониженных температурах. Кроме того, сера понижает пластичность и прочность стали, коррозионную стойкость и износостойкость.

Рис. 8. Классификация стали по основным признакам

Легированные стали - сплавы железа с углеродом (при содержании углерода до 2,14 %), в которые введены специальные добавки (легирующие элементы) для придания определенных свойств, например, хром, никель, титан, молибден, вольфрам, кобальт, ниобий, ванадий, алюминий, медь и другие элементы. Марганец (при содержании более 1 %) и кремний (при содержании более 0,8 %) также являются легирующими элементами.

Для легирующих элементов, вводимых в сталь, приняты следующие буквенные обозначения:

Б - ниобий,

В - вольфрам,

Г - марганец;

Е - селен;

К - кобальт;

Л - бериллий;

М - молибден;

Н - никель;

П - фосфор;

С - кремний;

Т - титан;

Ф - ванадий;

Ц - цирконий;

Ю - алюминий.

Легирующие элементы оказывают различное влияние на свойства стали.

Хром - один из основных легирующих элементов. Он повышает прочность, твердость, коррозионную стойкость стали, а при повышенном содержании делает сталь нержавеющей, жаропрочной и обеспечивает стойкость магнитных свойств.

Никель придает стали высокую прочность, пластичность, коррозионную стойкость и ударную вязкость.

Вольфрам увеличивает твердость и красностойкость стали.

Молибден повышает прочность, упругость, красностойкость, окалиностойкость и коррозионную стойкость стали.

Ниобий и медь улучшают коррозионную стойкость стали.

Различают низколегированные стали (до 5 % легирующих элементов), среднелегированные (от 5 до 10 %) и высоколегированные (свыше 10 %).

По назначению стали разделяют на конструкционные, инструментальные и специальные.

Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, корпусов судов и т. п.

Инструментальные стали предназначены для изготовления режущего, мерительного, штампового и другого инструмента.

Специальные стали имеют особые свойства обрабатываемости, жаростойкости, коррозионной стойкости и т.п. Большинство специальных сталей применяют для изготовления конструкций, деталей машин и механизмов, имеющих специальное назначение.

По качеству стали разделяют на стали обыкновенного качества, качественные, высококачественные и особовысо-кокачественные. Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Основным показателем качества служат нормы содержания вредных примесей (серы и фосфора).

Стали обыкновенного качества содержат до 0,06 % серы и 0,07 % фосфора, качественные -не более 0,04 % серы и 0,035 % фосфора, высококачественные - не более 0,015 % серы и 0,025 % фосфора.

По степени раскисления стали разделяют на кипящие, полуспокойные и спокойные. Углеродистые стали могут выплавляться кипящими, полуспокойными и спокойными, а легированные - только спокойными.

По структуре стали в отложенном состоянии разделяют на шесть классов:

Ø доэвтектоидные;

Ø эвтектоидные;

Ø заэвтёктоидные;

Ø ледебуритные;

Ø аустенитные;

Ø ферритные.

По структуре после нормализации стали, разделяют на четыре класса: перлитный, мартенситный, аустенитный и ферритный.

Для постройки судов применяют сталь всех вышеперечисленных групп. Например, из конструкционной стали строят корпуса металлических судов, изготовляют дельные вещи, судовые устройства, судовое механическое оборудование и т. д. Из инструментальных сталей делают инструменты и приспособления, используемые при постройке судна, из специальных сталей - судовую арматуру, гребные винты, детали судовых двигателей, механизмы и приборы.

Отличается от стали по составу более высоким содержанием углерода, по технологическим свойствам - лучшими литейными качествами, малой способностью к пластической деформации (в обычных условиях не поддается ковке). Чугун дешевле стали.

Чугуны классифицируют по следующим показателям:

- состоянию углерода:

- белый чугун - весь углерод находится в связанном состоянии в виде карбида;

- серый чугун - углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого или волокнистого (завихренного) графита;

- высокопрочный чугун - углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита;

- ковкий чугун - получают в результате отжига отливок из белого чугуна. Весь углерод или значительная часть его находится в свободном состоянии в форме хлопьевидного графита (углерода отжига);

- структуре:

- ферритный ;

- ферритно-перлитный ;

- перлитный ;

- химическому составу:

- нелегированный ;

- легированный - специального назначения.

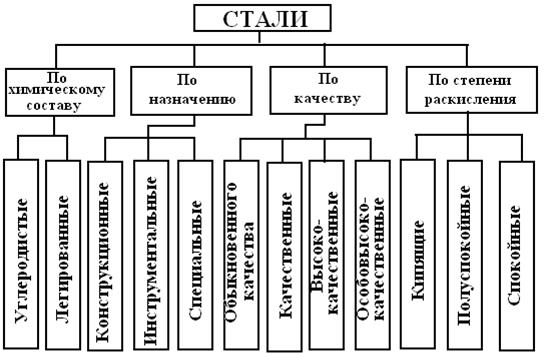

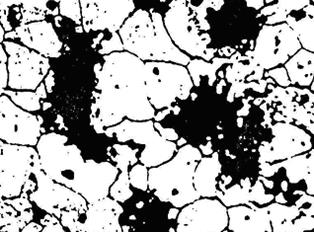

Таким образом, чугун (кроме белого) отличается от стали наличием в структуре графитовых включений (рис. 1), а между собой чугуны различаются по форме этих включений.

Рис. 1. Классификация чугуна по структуре металлической основы и форме графитовых включений: а - феррит; б - феррит и перлит; в - перлит; / - пластинчатая; 2- завихренная; 3 - хлопьевидная; 4- шаровидная.

Механические свойства чугунов зависят от структуры и в основном от формы, количества, размеров и характера распределений графитовых включений. Графитовые включения определяют технологические и эксплуатационные свойства чугунов. Наличие графитовых включений облегчает обработку деталей из чугуна резанием вследствие ломкой стружки. Графит повышает износостойкость и придает хорошие антифрикционные свойства чугуну путем собственного «смазывающего» действия. Чугун обладает низкой чувствительностью к различным поверхностным дефектам, надрезам, проточкам и т. п., так как графитовые включения сами являются концентраторами напряжений, и добавление к ним еще нескольких не оказывает существенного влияния на общую прочность материала. В отличие от металлической основы графит плохо передает упругие колебания, поэтому чугун обладает высокой демпфирующей способностью, что позволяет гасить вибрацию и резонансные колебания.

Твердость чугунов мало зависит от формы графитовых включений и определяется структурой металлической основы. У ферритных чугунов твердость составляет ~150 НВ, у феррито-перлитных ~200 НВ; перлитных ~250 НВ.

Примеси в чугуне

Обычный промышленный чугун содержит те же примеси , что и углеродистая сталь, т. е. марганец, кремний, серу и фосфор, но в большем количестве. Эти примеси существенно влияют на условия графитизации и, следовательно, на структуру и свойства чугуна.

Кремнии особенно сильно влияет на структуру чугуна, усиливая графитизацию. Содержание кремния в чугунах колеблется в широких пределах: от 0,3-0,5 до 3-5 %. Изменяя содержание кремния, можно получить чугуны, совершенно различные по свойствам и структуре - от малокремнистого белого до высококремнистого ферритного (серого с пластинчатым или высокопрочного с шаровидным графитом).

Марганец в отличие от кремния препятствует графитизации, или, как говорят, способствует отбеливанию чугуна.

Сера также способствует отбеливанию чугуна, но одновременно ухудшает его литейные свойства (в частности, снижает жидкотекучесть). Поэтому содержание серы в чугуне лимитируется: верхний предел для мелкого литья - 0,08 %; для более крупного (когда можно допустить несколько худшую жидкотекучесть) - до 0,1-0,12% S.

Фосфор практически не влияет на процесс графитизации. Однако фосфор - полезная примесь в чугуне, так как он улучшает жидкотекучесть.

Белый чугун

Такое название чугун получил по виду излома, который имеет матово-белый цвет. Весь углерод в этом чугуне находится в связанном состоянии в виде цементита. Белые чугуны в зависимости от содержания углерода могут быть доэвтектическими (перлит + ледебурит), эвтектическими (ледебурит) и заэвтектиче-скими (первичный цементит + ледебурит). Эти чугуны отличаются большой твердостью (450-550 НВ) из-за присутствия в них большого количества цементита. Поэтому они очень хрупкие и для изготовления деталей машин не используются. Отливки из белого чугуна служат для последующего изготовления ковкого чугуна с помощью графитизирующего отжига. В дальнейшем он применяется для изготовления деталей повышенной усталостной прочности: коленчатых и распределительных валов, седел клапанов, зубчатых колес масляного насоса, суппортов дискового тормозного механизма и др.

Отбеленные чугуны-отливки имеют поверхностные слои (12-30 мм) со структурой белого чугуна, а сердцевину - со структурой серого чугуна. Высокая твердость поверхности такой отливки повышает ее стойкость к истиранию. Поэтому отбеленный чугун применяют для изготовления валков листовых прокатных станов, колес, тормозных колодок и многих других деталей, работающих в условиях повышенного изнашивания.

Серый чугун

Такое название чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит. Структура чугуна состоит из металлической основы и графита (в форме пластин), и свойства его зависят от этих двух составляющих.

Графит по сравнению со статью имеет низкие механические свойства, поэтому в некотором приближении можно считать, что места, которые он занимает, - это пустоты и трещины. С увеличением числа пустот механические свойства чугуна резко ухудшаются. При растягивающих напряжениях легко образуются центры разрушения на концах графитных включений. Значительно лучше ведет себя чугун при сжатии и изгибах.

Серые чугуны являются сплавами сложного состава, содержащими железо, углерод, кремний, марганец и примеси, такие, как сера и фосфор. Последний частично растворяется в феррите (~0,3 %) и, кроме того, входит в тройную эвтектику (Fe-С-Р) с температурой плавления 950 °С. Это существенно улучшает литейные свойства чугуна.

Сера - вредная примесь, снижает механические и литейные свойства чугунов и повышает склонность к образованию в них трещин.

Кремний входит в состав серых чугунов (1-3 %) как основной химический элемент и увеличивает выделение графита при затвердевании и разложении выделившегося цементита.

Марганец (0,2-1,1 %) положительно влияет на механические свойства чугуна, но затрудняет процесс графитизации или способствует его отбеливанию. Таким образом, можно сказать, что степень графитизации напрямую зависит от количества углерода (2,2-3,7 %) и кремния (1-3 %) в чугуне.

В небольших количествах в серые чугуны могут попасть из руды хром, никель и медь, которые тоже влияют на условие графитизации. Количество графитных включений и структура основы влияют на свойства серого чугуна.

По структуре металлической основы серые чугуны делят на три группы:

1) серый перлитный со структурой перлит + графит (количество связанного углерода составляет ~0,8 %.);

2) серый ферритно-перлитный со структурой феррит + перлит + графит (количество связанного углерода меньше 0,8);

3) серый ферритный со структурой феррит + графит (весь углерод в виде графита).

Механические свойства серого чугуна зависят от свойств металлической основы и ее количества, формы и размеров графитных включений (пустот).

Маркировка серого чугуна

По ГОСТ 1412-85 в обозначение чугуна входит сочетание букв и цифр, например СЧ15. СЧ обозначает серый чугун, цифры показывают значение временного сопротивления при растяжении. Стандарт предусматривает следующие марки чугуна: СЧ10; СЧ15; СЧ18; СЧ20; СЧ21; СЧ24; СЧ25; СЧ30; СЧ35; СЧ40; СЧ45.

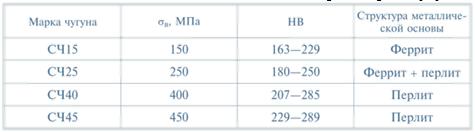

Значения показателей некоторых серых чугунов приведены в табл. 1.

Таблица 1. Механические показатели некоторых серых чугунов

Наличие графита способствует измельчению стружки при обработке резанием и оказывает смазывающее действие, что повышает износостойкость чугуна.

Ферритные серые чугуны марок СЧ10 и СЧ15 используют для слабо- и средненагруженных деталей: крышек, фланцев, маховиков, суппортов, тормозных барабанов, ведущих дисков сцепления и т. д.

Ферритно-перлитные серые чугуны марок СЧ20 и СЧ25 применяют для деталей, работающих при повышенных статических и динамических нагрузках: блоков цилиндров двигателя, поршней цилиндров, барабанов сцепления, станин станков и др.

Перлитный чугун применяют для отливки станин мощных станков и механизмов. Часто используют перлитные серые модифицированные чугуны. Такие чугуны получают при добавлении в жидкий чугун перед разливкой специальных добавок - ферросилиция (0,3-0,6 % от массы шихты) или силикокальция (0,3-0,5 % от массы шихты). К таким чугунам относят чугуны марок СЧ40 и СЧ45, которые обладают более высокими механическими свойствами из-за измельчения формы графитных включений. Эти чугуны применяют для изготовления корпусов насосов, компрессоров и гидроприводов.

Для деталей, работающих при повышенных температурах, применяют легированные серые чугуны, которые дополнительно содержат хром, никель, молибден и алюминий.

Ковкий чугун

Ковким чугун называется потому, что его можно подвергать обработке давлением, хотя чугуны не куют, а детали из чугуна получают лишь методом литья в связи с тем, что ковкий чугун имеет более высокую пластичность по сравнению с серым.

Ковкий чугун получают путем графитизируюшего отжига отливок из белого доэвтектического чугуна. В составе ковкого чугуна не должно быть большого количества марганца, так как он при отжиге препятствует процессу графитизации, а также большого количества углерода и кремния, что приводит к затруднению получения отливок из белого чугуна, потому что при кристаллизации графит начинает выделяться в виде пластинок. Поэтому химический состав белого чугуна, отжигаемого на ковкий чугун, имеет ограничения по содержанию: 2,5-3,0 % С; 0,7-1,5 % Si; 0,3-1,0% Mn; менее 0,12 % S; менее 0,18% Р.

Толщина сечения отливки не должна превышать 40-50 мм, так как при большей толщине в сердцевине образуется пластинчатый графит, что делает чугун непригодным для отжига.

Отжиг проводится в две стадии. На первой стадии отливки из белого чугуна медленно нагревают до температуры 930-1050 °С и выдерживают в течение 15 ч при этой температуре. При этом происходит распад цементита, входящего в высокотемпературный ледебурит, и из выделившегося углерода образуется хлопьевидный графит.

На второй стадии отливки охлаждают до температуры 700-760 °С, соответствующей эвтектоидному превращению, и выдерживают при этой температуре до 30 ч, либо очень медленно охлаждают. При этом происходит распад цементита, входящего в перлит. После окончания второй стадии структура чугуна состоит из феррита и хлопьевидного графита. Такой чугун называют ферритным ковким чугуном.

Если охлаждение было недостаточно медленным в районе температур, соответствующих эвтектоидному превращению, или недостаточной была выдержка на второй стадии графитизации, то распад цементита, входящего в перлит, произойдет не полностью. При этом структура чугуна будет состоять из феррита, перлита и хлопьевидного графита. Такой чугун называют феррито-перлитным ковким чугуном.

Если охлаждение в интервале температур было ускоренным, то распада цементита, входящего в перлит, не произойдет. При этом структура чугуна будет состоять из перлита и хлопьевидного графита. Такой чугун называется перлитным ковким чугуном.

Маркировка. Ковкий чугун согласно ГОСТ 1215-79 маркируется буквами «КЧ» и двумя числами: первое указывает временное сопротивление при растяжении; второе - относительное удлинение (в %).

Значения механических показателей некоторых ковких чугунов приведены в табл. 2.

Таблица 2. Механические показатели некоторых ковких чугунов

Высокопрочный чугун

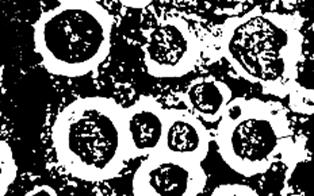

Высокопрочным называют чугун с шаровидной формой графита, получаемой в процессе кристаллизации отливки. Такая форма графитовых включений имеет меньшую поверхность по сравнению с пластинчатой и хлопьевидной при одинаковом объеме, уменьшает концентрацию напряжений.

Шаровидную форму графита получают введением в жидкий чугун магния, или магния с никелем, или ферросилиция.

Под действием модификаторов графит в процессе кристаллизации принимает шаровидную форму. Чугуны с шаровидной формой графита имеют более высокие механические свойства по сравнению с другими чугунами. Высокопрочные чугуны близки по свойствам к литой углеродистой стали, но ооладают лучшими литейными свойствами, хорошо обрабатываются резанием, сохраняют высокую износостойкость. Для повышения пластичности и вязкости отливки из высокопрочного чугуна подвергают термической обработке: отжигу, нормализации, закачке и отпуску. Одновременно с повышением пластичности при термической обработке снижаются остаточные напряжения в отливках, что повышает их работоспособность.

Маркировка. Высокопрочный чугун согласно ГОСТ 7293-85 обозначается аналогично ковким чугунам: буквами «ВЧ» и числами: первое указывает величину временного сопротивления, второе - относительное удлинение (в %).

Стандарт предусматривает следующие марки чугунов: ВЧ35-22; ВЧ40-15; ВЧ45-10; ВЧ50-7; ВЧ60-3; ВЧ70-2; ВЧ80-2; ВЧ 100-2. Химический состав высокопрочного чугуна: 3,2-3,6 % С; 1,6-2,9 % Si; 0,3-0,7 % Mn; не более 0,02 % S; не более 0,1 % Р. Высокопрочные чугуны на ферритной основе (ВЧ35-22, ВЧ40-15, ВЧ45-10) имеют δ от 22 до 10%, 140-225 НВ; на перлитной основе (ВЧ50-7, ВЧ60-3, ВЧ70-2, ВЧ80-2, ВЧ100-2)- δ от 7 до 2%, 153-360 НВ.

Высокая прочность и пластичность высокопрочных чугунов позволяют использовать их для изготовления коленчатых валов автомобильных дизелей и других деталей, работающих в узлах трения при повышенных нагрузках.

Антифрикционные чугуны

Антифрикционные чугуны - специальные серые и высокопрочные чугуны с повышенными антифрикционными свойствами. Эти чугуны обладают низким коэффициентом трения, зависящим от соотношения феррита и перлита в основе, а также от количества и формы графита. В перлитных чугунах высокая износостойкость обеспечивается металлической основой, состоящей из тонкого перлита и равномерно распределенной фосфорной эвтектики при наличии изолированных выделений пластинчатого графита.

Отливки из антифрикционного чугуна (ГОСТ 1585-85) применяют для изготовления деталей, работающих в подшипниковых узлах трения.

Маркировка. Существуют следующие марки антифрикционного чугуна: АЧС1; АЧС2; АЧСЗ; АЧС1; АЧВ2; АЧК1; АЧК2. Буквы «АЧС» обозначают антифрикционный серый чугун; «АЧВ» - антифрикционный высокопрочный чугун; «АЧК» - антифрикционный ковкий чугун.

Антифрикционные серые чугуны - перлитные чугуны АЧС-1 и АЧС-2 и перлитно-ферритный чугун АЧС-3 - обладают низким коэффициентом трения, зависящим от соотношения феррита и перлита в основе, а также от количества и формы графита. В перлитных чугунах высокая износостойкость обеспечивается металлической основой, состоящей из тонкого перлита и равномерно распределенной фосфорной эвтектики при наличии изолированных выделений пластинчатого графита.

Антифрикционные серые чугуны используют для изготовления подшипников скольжения, втулок и других деталей, работающих при трении о металл, чаще в присутствии смазочного материала. Детали, работающие в паре с закаленными или нормализованными стальными валами, изготовляют из чугунов марок АЧС-1 и АЧС-2, а для работы в паре с термически необработанными валами применяют чугун АЧС-3.

Антифрикционные высокопрочные (с шаровидным графитом) чугуны изготовляют с перлитной структурой - АЧВ-1 и ферритно-перлитной (50 % перлита) - АЧВ-2. Чугун АЧВ-1 используют для работы в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом.

Главное достоинство антифрикционных чугунов по сравнению с антифрикционными бронзами - низкая стоимость, а основной недостаток - плохая прирабатываемость, что требует точного сопряжения трущихся поверхностей.

Введение

1.1 Белый и серый чугуны <#"justify">Введение

Чугуном называют сплав железа с углеродом и другими элементами, содержащими более 2,14 % С.

В металлургическом производстве чугуны выплавляют в доменных печах. Получаемые чугуны подразделяют на: передельные, специальные (ферросплавы) и литейные. Передельные и специальные чугуны используют для последующей переработки в сталь. Литейные чугуны (около 20 % всего выплавляемого чугуна) отправляют на машиностроительные заводы для использования при изготовлении литых заготовок деталей (литья).

Нелегированный конструкционный чугун для производства отливок в машиностроении имеет следующий химический состав, %: 2,0 -- 4,5 С; 1,0 -- 3,5 Si; 0,5-- 1,0 Мп; содержание примесей: не более 0,3 % S; не более 0,15 % S.

Широкое распространение чугуна в промышленности обусловлено оптимальным сочетанием различных свойств: технологических (литейных, обрабатываемости резанием), эксплуатационных (механических и специальных) и технико-экономических показателей.

1.1 Белый чугун

Основной структурной составляющей белых чугунов является хрупкий и твердый цементит. Поэтому белые чугуны обладают высокой твердостью и хрупкостью. Из-за этих свойств их незначительно применяют в технике и совершенно не используют в строи тельстве. Белые чугуны идут в переделку на сталь и серые чугуны. В доменных печах выплавляют белые чугуны трех типов: литейный коксовый, передельный коксо вый и ферросплавы.

Литейный коксовый чугун. (ГОСТ 4832-72) содержит от 3,5 до 4,6% углерода и применяется для производства серых чугунов.

Передельный коксовый чугун используется для выплавки стали и производства отливок.

Ферросплавы применяют как добавки при вы плавке стали. Они содержат повышенное количество марганца и кремния. Так, один из видов ферроспла вов- зеркальный чугун содержит 10-25% марганца, ферромарганец - 70-80% марганца, а ферросилиций - 9-12% кремния.

Серый чугун. Такое название серые чугуны получили по серому цвету излома в отличие от серебристого цвета излома белых чугунов. Серый цвет излому придает угле род, входящий в состав серого чугуна в свободном со стоянии в виде графита. Графит образуется в серых чу гунах в результате распада хрупкого цементита. Этот процесс называют графитизацией. Распад цементита вызывают искусственно путем введения кремния или специальной термической обработки белого чугуна. Структура серых чугунов состоит из металлической основы и несвязанных с нею включений графита. Меха нические свойства серых чугунов зависят от структуры металлической основы, количества углерода и конфигу рации включений графита. Металлическая основа в серых чугунах состоит из одного феррита, или одного перлита, или их смеси. Наи более прочным, но в то же время.наименее пластичным, является чугун на перлитной основе. Чугун на ферритной основе обладает наивысшей пластичностью при наименьшей прочности. Структура металлической основы зависит от режима термической обработки или от количества кремния. При увеличении количества вводимого кремния возрастает степень графитизации. При введении около 5% кремния в струк туре серого чугуна цементит, полностью отсутствует в металлическая основа состоит из одного феррита. Вы плавляют серые чугуны на всех трех металлических основах. Графитовые включения в чугуне не связаны с металлической основой. Поэтому при увеличении содержания углерода повышается объем графитовых включений, что снижает их прочность. Этим обусловлено сравнительно небольшое содержание углерода (от 3,5 до 4,5%) в пере дельных коксовых чугунах, применяемых для производ ства отливок из серых чугунов. Конфигурация графитовых включений значительно влияет на механические свойства серых чугунов. Наихудшими свойствами обладают чугуны с пластинчатыми включениями графита, наилучшими - с глобулярными (шаровидными) или хлопьевидными включениями, сред ними - чугуны с точечными включениями графита. Кон фигурация включения графита зависит от способа полу чения серого чугуна. Серые чугуны с пластинчатым графитом (ГОСТ 1412-79) выпускают марок от СЧ10 до СЧ45. В марках, буквы означают наименование чугуна, цифры - предел прочности чугуна, Н/мм2, при растяжении. Графитизация в серых чугунах достигается введением в их состав от 1 до 2,9% кремния. При этом образуются пластинча тые графитовые включения. Для получения более высоких механических свойств производят модификацию серого чугуна. В расплавлен ный чугун вводят 0,3-0,8% модификаторов, в качестве которых применяют ферросилиций или силикокальций, содержащий 70-65% кремния и 30-35% кальция. При такой модификации графит распределяется в виде то чечных включений; Высокопрочные чугуны (ГОСТ 7293-79) - разновидность серых чугунов, которые получают при модификации их магнием или церием. Графитовые вклю чения в этих чугунах имеют шаровидную форму. Такие чугуны при высоком пределе прочности до 12 МПа обладают и относительно высоким удлинением до 17%. Высокопрочные чугуны выпускают марок от ВЧ38-17 до ВЧ120-2. Буквы означают наименование чугуна, первые две цифры - предел прочности при растяжении чугуна, кгс/мм2, вторые - относительное удлинение при растя жении, %. Легированные чугуны получают введением в серый чугун небольшого количества легирующих доба вок: хрома, никеля, меди, титана, которые улучшают механические свойства металлической основы чугуна и способствуют получению благоприятной формы графита. Ковкие чугуны (ГОСТ 1215-79) - разновид ность серых чугунов, получаемая путем длительного (до 80 ч) выдерживания белых чугунов при высокой температуре. Такая термическая обработка называется томлением. При этом цементит распадается и выделившийся при его распаде графит образует хлопьевидные включения. В зависимости от температуры и длительности выдерживания ковкие чугуны получают на ферритной и ферритно-перлитной основах. Такие чугуны - наи более пластичные из всех видов чугуна. Относительное удлинение ферритного ковкого чугуна до 12% при проч ности на растяжение 3,7 МПа, а ферритно-перлитного 5% при прочности до 5 МПа. Ковкие чугуны выпуска ют марок от КЧЗО-6 до КЧ50-5. Расшифровка марки такая же, как и у высокопрочного чугуна. Все виды чугуна обладают хорошими литейными свойствами, а также хорошо противостоят коррозии. Из серых чугунов изготовляют элементы строительных конструкций, в том числе и таких ответственных, как опорные части железобетонных балок, ферм, башмаки под колонны, тюбинги для тоннелей метрополитена. 1.2 Высокопрочный чугун с шаровидным графитом железо углерод чугун К бейнитным чугунам относятся чугуны, структура металлической основы которых частично или полностью состоит из бейнита. Бейнитные структуры образуются в результате превращения аустенита при температуре 250-500°С и непрерывного охлаждения аустенизированного легированного чугуна со скоростью выше критической или изотермической выдержки аустенизированного чугуна в интервале температур бейнитного превращения. Аустенит при температуре 500-350 °С распадается на феррит (α-фазу) и γ-аустенит с повышенным содержанием углерода. Длительная выдержка при температуре распада аустенита приводит к образованию дисперсных карбидов.

Распад аустенита при изотермической выдержке зависит от его состояния, т.е. от содержания углерода и химического состава чугуна. При высокой температуре аустенизации концентрация углерода в аустените повышается и последующий распад аустенита затрудняется. Содержание углерода, растворенного в аустените, определяется длительностью выдержки при температуре аустенизации. На рис. 1 показано влияние температуры и времени выдержки при перлитной и ферритной исходной структуре на количество связанного углерода в чугуне.

Рис. 2. Зависимость количества связанного углерода ССВ в чугуне от температуры и времени выдержки при перлитной и ферритной исходной структуре: 2 - 1000 °С; ^-950 °С; 4,6-850 °С; 5-900 °С; 7-800 °С; сплошная - феррит; штриховая - перлит

При выборе закалочной среды необходимо учитывать следующее: ) скорость, с которой отливка с определенными формой и толщиной стенки может быть охлаждена в определенной закалочной среде; ) прокаливаемость чугуна, которая должна быть достаточной для подавления перлитного превращения во время охлаждения до температуры изотермической выдержки. Скорость охлаждения ЧШГ в соляной ванне можно рассчитать по уравнению: 9,41 - l,56 lgD> - 2,54 lgТ, В структуре нижнего бейнита α - фаза, образованная в зернах исходного аустенита, аналогична мартенситным иглам и по перенасыщенности ее углеродом занимают промежуточное положение между мартенситом и ферритом. При длительной выдержке из нее выделяется углерод, формируя дисперсное строение карбидов. Аустенит при образовании и выделении a-фазы оказывается менее пересыщенным углеродом, чем при образовании верхнего бейнита.

Бейнитные структуры нестабильны, поэтому максимальные температуры эксплуатации и отпуска не должны превышать температур изотермического распада аустенита. Нераспавшийся при бейнитном превращении аустенит обычно называют остаточным, хотя он отличается от исходного содержанием углерода. Свойства бейнита определяются его структурой, которая при данной температуре Та и длительности ta аустенизации зависит от температуры Ти и длительности tи изотермической выдержки в области температур бейнитного превращения. С понижением Tи массовая доля углерода в феррите бейнита повышается, структура его приобретает игольчатый характер, прочность и твердость сначала растут, а затем снижаются. Нижний бейнит отличается от верхнего более ярко выраженными игольча-тостью и рельефностью структуры. При получении бейнита в результате регулируемого охлаждения отливок из легированного чугуна, т.е. при превращении аустенита в определенном интервале температур, структура формируется неоднородной и может состоять из конгломерата структур сорбитообразного перлита, верхнего и нижнего бейнита, мартенсита и остаточного аустенита. В чугуне возникают значительные, главным образом фазовые, напряжения, для снижения уровня которых обычно производится отпуск. Механические свойства фаз и структурных-составляющих металлической основы чугуна приведены в табл. 1.

Таблица 1. Механические свойства фаз и структурных составляющих металлической основы чугуна Фазы или структурные составляющие НВ σВ, МПа δ, % Феррит 90-140 200-300 <=20 Феррит, легированный кремнием 150-240 300-450 20-2 Аустенит 170-220 400-500 <=50 Цементит 800-850 - - Мартенсит 650-800 1000-1500 - Перлит 190-270 600-850 <=5 Сорбит 270-320 800-1000 <=5 Бейнит 250-450 900-1600 <=l0

Процесс аустенизации - скорость и температура превращения и связанное с этим изменение объема у чугуна и стали имеют существенное различие. Аустенит образуется главным образом вокруг включений графита при высоких температурах и по границам зерен при низких температурах бейнитного превращения. При этом σВ, σ0,2 и твердость увеличиваются с ростом объемного содержания бейнита.

3 Ковкий чугун

Ковкий чугун получают термообработкой из белого чугуна. Он получил свое название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготовляют детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д. Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число-предел прочности (в МПа) на разрыв, второе число - относительное удлинение (в процентах), характеризующее пластичность чугуна.

4 Специальные чугуны

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионно-стойкие легированные чугуны. Химический состав, механические свойства при нормальных температурах и рекомендуемые виды термической обработки легированных чугунов регламентируются ГОСТ 7769-82. В обозначении марок легированных чугунов буквы и цифры, соответствующие содержанию легирующих элементов, те же, что и в марках стали. Износостойкие чугуны, легированные никелем (до 5 %) и хромом (0,8 %), применяют для изготовления деталей, работающих в абразивных средах. Чугуны (до 0,6 % Сг и 2,5 % Ni) с добавлением титана, меди, ванадия, молибдена обладают повышенной износостойкостью в условиях трения без смазочного материала. Их используют для изготовления тормозных барабанов автомобилей, дисков сцепления, гильз цилиндров и др. Жаростойкие легированные чугуны ЧХ 2, ЧХ 3 применяют для изготовления деталей контактных аппаратов химического оборудования, турбокомпрессоров, эксплуатируемых при температуре 600°С (ЧХ 2) и 700°С (ЧХ 3). Жаропрочные легированные чугуны ЧНМШ, ЧНИГ7Х2Ш с шаровидным графитом работоспособны при температурах 500--600°С и применяются для изготовления деталей дизелей, компрессоров и др. Коррозионно-стойкие легированные чугуны марок ЧХ 1, ЧНХТ, ЧНХМД, ЧН2Х (низколегированные) обладают повышенной коррозионной стойкостью в газовой, воздушной и щелочной средах. Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах (поршневых колец, блоков и головок цилиндров двигателей внутреннего сгорания, деталей дизелей, компрессоров и т. д.). Антифрикционные чугуны используются в качестве подшипниковых сплавов, так как представляют группу специальных сплавов, структура которых удовлетворяет правилу Шарпи (включения твердой фазы в мягкой основе), способных работать в условиях трения как подшипники скольжения.

Сплавы железа с углеродом, в которых содержание углерода превышает 2,14 %, называют чугуном. Углерод в чугунах может находиться в свободном состоянии в виде графита и в связанном состоянии в виде карбидов. По химическому составу чугуны делятся на нелегированные , в которых, кроме железа и углерода, содержатся кремний, марганец, сера, фосфор, и легированные , в которых могут содержаться, кроме перечисленных элементов, также хром, никель, медь и другие полезные компоненты. В отличие от стали химический состав чугуна еще не характеризует полностью его свойства. Структура чугуна и его основные свойства зависят как от химического состава, так и от того, в каком состоянии находится углерод (табл. 5.1).

Таблица 5.1

Микроструктуры чугунов

Чугуны подразделяются на две группы:

1) чугуны в которых весь углерод находится в связанном состоянии в виде цементита или других карбидов;

2) чугуны, в которых весь углерод или часть его находится в свободном состоянии в виде графита.

К первой группе чугунов относятся белые чугуны . Излом такого чугуна белый (рис. 5.11), блестящий. Белые чугуны очень хрупкие и твердые, плохо поддаются механической обработке режущим инструментом Белые чугуны в машиностроении используются редко, они обычно идут на передел в сталь или используются для получения ковкого чугуна.

Структура белых чугунов соответствует диаграмме равновесного состояния «железо – цементит». Образуется она в результате ускоренного охлаждения железоуглеродистых сплавов, содержащих более 2,0 % углерода при литье.

По структуре белые чугуны делятся на:

а) доэвтектические, содержащие от 2 до 4,3 % углерода; структура их состоит из перлита, вторичного цементита и ледебурита;

б) эвтектические, содержащие 4,3 % углерода, структура их состоит из ледебурита;

в) заэвтектические, содержащие от 4,3 до 6,67 % углерода; структура их состоит из первичного цементита и ледебурита.

Следовательно, структура этих чугунов отличается от структуры стали наличием в них ледебурита или ледебурита и первичного цементита.

Ко второй группе чугунов относятся серые, высокопрочные

и ковкие чугуны

. Излом этих чугунов будет серый, матовый. В их структуре (рис. 5.12) различают: металлическую основу (структуру) и форму выделения графита. В серых чугунах графит выделяется в виде пластинок (прожилок, чешуек); в высокопрочных – в виде шаров; в ковких – в виде хлопьев. По структуре металлической основы серые чугуны подразделяются в основном на следующие группы:

Ко второй группе чугунов относятся серые, высокопрочные

и ковкие чугуны

. Излом этих чугунов будет серый, матовый. В их структуре (рис. 5.12) различают: металлическую основу (структуру) и форму выделения графита. В серых чугунах графит выделяется в виде пластинок (прожилок, чешуек); в высокопрочных – в виде шаров; в ковких – в виде хлопьев. По структуре металлической основы серые чугуны подразделяются в основном на следующие группы:

1) ферритные, со структурой феррита и графита; количество связанного углерода менее 0,025 %;

2) ферритно-перлитные, со структурой феррита, перлита и графита; количество связанного углерода от 0,025 до 0,8 %;

3) перлитные, со структурой перлита и графита; количество связанного углерода от 0,025 до 0,8 %;

Структура этих чугунов отличается от структуры стали только наличием свободного грaфитa.

Получение углерода в свободном или связанном состоянии зависит от процессов графитизации , т.е. условий образования графита. На процесс графитизации чугуна

существенное влияние оказывают скорость охлаждения, количество присутствующих в нем примесей, легирующих элементов и центров кристаллизации (модификаторов). Увеличение скорости охлаждения способствует выделению углерода в связанном состоянии в виде цементита.

Все элементы, вводимые в чугун, делятся на элементы, препятствующие графитизации (Мn, Cr, W, Mo, S, Р и др), которые способствуют получению углерода в связанном состоянии в виде легированного цементита и других карбидов и препятствуют распаду его при повышенных температурах; и на графитообразующие элементы (Si, С, Al, Ni, Cu и др.), которые способствуют получению углерода в свободном состоянии в виде графита. ПримесиМn, Si, S, Р, присутствующие в чугуне, главным образом и влияют на условия графитизации, а следовательно, на структуру и свойства чугуна.

Для того чтобы избежать отбела чугуна, детали тонкого сечения отливают из чугуна с повышенным содержанием графитообразующих элементов (Si, С, Ni). Для отливок деталей крупного сечения можно применять чугун с меньшим содержанием этих элементов. Размер и форма выделившихся графитных включений зависят также от наличия в жидком чугуне центров кристаллизации. Центрами кристаллизации могуг быть мельчайшие частички окислов.

Воздействие на процесс графитизации с помощью образования дополнительных центров кристаллизации называется модифицированием . Модификаторы вводят в жидкий чугун перед его разливкой. Подбирая соответствующие модификаторы и их количество, можно не только измельчить графитные включения, но также изменить, форму образующегося графита – вместо пластинчатой формы получить шаровидную, то есть высокопрочный чугун.

|

Поскольку структура серых, высокопрочных и ковких чугунов состоит из металлической основы и графитных включений, то и свойства чугунов будут зависеть от свойств металлической основы и от количества, формы и характера распределения графитных включений. Свойства металлической основы так же, как и у стали, будут зависеть от ее структуры. С увеличением количества перлита твердость и прочность на разрыв будут увеличиваться, а пластичность – уменьшаться. Графит обладает низкими механическими свойствами, а поэтому включения графита в чугуне можно рассматривать в первом приближении как пустоты различной формы, нарушающие цельность металлической основы (рис. 5.13).

Такие свойства чугуна, как твердость и предел прочности при сжатии, главным образом, зависят от строения металлической основы.

Такие же свойства чугуна, как предел прочности на разрыв, изгиб, кручение, а также пластичность, во многом зависят от количества, размеров и формы графитных включений, и чем грубее его включения,

тем хуже механические свойства чугуна. Особенно низкими свойствами обладает чугун, у которого графитные включения образуют замкнутый скелет.

По мере округления графитных включений перечисленные свойства чугуна улучшаются, приближаясь к свойствам стали. Вот почему чугун с шаровидным графитом получил название высокопрочного. Кроме того, для улучшения свойств высокопрочного чугуна может быть применена та же термическая обработка, что и для стали. Термическая обработка для чугуна с пластинчатыми включениями графита почти не применяется.

Пластинчатые включения графита в серых чугунах можно рассматривать как трещины, надрезы, создающие большие концентрации напряжений в механической основе. Поэтому свойства этих чугунов сильно отличаются от свойств стали.

Чугун называют половинчатым, если количество связанного углерода будет составлять больше 1 %. Его структура состоит из ледебурита, перлита и графита.

Серые чугуны согласно требованиям ГОСТ 1412 – 85 маркируются буквами СЧ. Цифры после букв указывают значение минимального временного сопротивления при растяжении (в мегапаскалях, умноженных на 10 -1). Марки серых чугунов СЧ10, СЧ15, CЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35. Из них модифицированные СЧ18, СЧ21, СЧ24.

Например, расшифровка марки чугунаСЧ10: 10 – временное сопротивление при растяжении, то есть σ в = 100(10) МПа (кгс/мм 2).

Модифицированные чугуны получаются в том случае, если в расплав серого чугуна с пониженным содержанием углерода перед разливкой ввести модификаторы в количестве 0,3 – 04 % от массы жидкого чугуна. Модификаторами являются ферросилиций, силикокальций и др. Структура модифицированных чугунов будет состоять из мелких, равномерно расположенных в металлической основе включений графита. Маркируются модифицированные чугуны так же, как и серые (по ГОСТ 1412 – 85).

Серый чугун находит применение:

· в станкостроении (базовые, корпусные детали, кронштейны, зубчатые колеса, станины, направляющие);

· в автостроении для изготовления блоков цилиндров, гильз, поршневых колец, распределительных валов, толкателей, седл клапанов, головок цилиндров, дисков сцепления;

· в электромашиностроении;

· для изготовления товаров массового потребления.

Износостойкость изделий из серых чугунов можно повысить термической обработкой.

Высокопрочный чугун получается из перлитного серого чугуна путем двойного модифицирования добавкой в жидкий чугун незадолго перед разливкой магния в количестве 0,03 – 0,07 % от массы чугуна и ферросилиция.

Магний способствует получению графита в форме шаров (глобулей), кроме того, он повышает прочность металлической основы. Маркируются высокопрочные чугуны буквами ВЧ и последующими цифрами (ГОСТ 7293-85). Цифры марки показывают минимальное значение временного сопротивления при растяжении (в МПа. 10 -1). Марки высокопрочных чугунов: ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, ВЧ70, BЧ80, ВЧ100.

Например, чугун марки ВЧ60 имеет временное сопротивление при растяжении σ в = 600 (60) МПа (кгс/мм 2);

Высокопрочный чугун находит применение как новый конструкционный материал и как заменитель углеродистой стали, ковкого и серого чугуна. Из высокопрочного чугуна изготавливают как мелкие тонкостенные отливки (поршневые кольца), так и отливки массой до 15 т (шаботы ковочных молотов, станины и рамы прессов и прокатных станов).

Из высокопрочного чугуна изготавливают отливки коленчатых валов массой от нескольких килограммов до 2…3 т взамен кованых валов из стали. Чугунные валы по сравнению со стальными имеют более высокую циклическую вязкость, малочувствительны к внешним концентраторам напряжений, имеют лучшие антифрикционные свойства и значительно дешевле стальных валов. Хорошие литейные свойства при достаточно высокой прочности и пластичности позволяют во многих случаях заменять стальное литье и прокат. При этом достигается снижение массы деталей на 8…10 % и обеспечивается значительная экономия материала.

Применение высокопрочного чугуна взамен серого дает экономический эффект в тех случаях, когда за счет более высокой прочности снижается масса отливок или обеспечивается возможность упрощения монтажных работ (например, монтаж трубопроводов сваркой). Из высокопрочного чугуна изготавливают трубы, валки прокатных станов, детали турбин, изложницы, суппорты, резцедержатели, планшайбы и другие детали станков.

Ковкие чугуны получаются путем специальною графитизирующего отжига (томления) белых доэвтектических чугунов, содержащих от 2,2 до 3,2 % углерода.

Для получения ковкого чугуна необходимо отливки из малоуглеродистого белого чугуна, содержащего не более 2,8 % углерода, медленно нагревать в течение 20 – 25 ч в нейтральной среде до температуры 950 – 1000 0 С и при этой температуре длительно (10 – 15 ч) выдерживать (первая стадия графитизации). Затем медленно охлаждать до температуры немного ниже эвтектоидного превращения (700 – 740 0 С – в зависимости от состава чугуна) и длительное время (около 30 ч) выдерживать при данной температуре (вторая стадия графитизации). Далее вести охлаждение на воздухе. При первой стадии графитизации цементит ледебурита и вторичный цементит распадаются с образованием аустенита и хлопьевидного графита.

При охлаждении от первой до второй стадии графитизации скорость охлаждения должна обеспечивать выделение вторичного цементита из аустенита и его распад на аустенит и графит.

При второй стадии графитизации цементит перлита распадается на феррит и графит. Структура чугуна после окончательной обработки будет состоять из феррита и хлопьевидного графита. Продолжительность всей термической обработки составляет 70 – 80 ч.

Ковкие чугуны маркируются буквамиКЧ с цифрами (ГОСТ 1215 – 79). Первые две цифры указывают временное сопротивление разрыву (в мегапаскалях), вторые цифры – относительное удлинение в процентах.

Ферритный ковкий чугун имеет следующие марки (ГОСТ 26358 – 84):

КЧ 37 – 12 (362-12), КЧ35 – 10 (333-10), КЧЗЗ – 8 (323-8), КЧ 30 – 6 (294-6).

Перлитный ковкий чугун:

КЧ45 – 7; КЧ 50 – 5; КЧ 55 – 4; КЧ60 – 3; КЧ65 -3; КЧ70 – 2, КЧ80 – 1,5.

Отливки из ковкого чугуна должны соответствовать ГОСТ 26358 – 84. Они хорошо сопротивляются ударам и вибрационным нагрузкам, хорошо обрабатываются резанием, обладают достаточной вязкостью.

Чугунами называются железоуглеродистые сплавы, содержащие более 2,14 % углерода и, согласно диаграмме «Fe–Fe 3 C», затвердевающие с образованием эвтектики. Благодаря хорошим литейным свойствам, достаточной прочности, износостойкости при относительно низкой стоимости чугуны получили широкое распространение в машиностроении. Их применяют при получении отливок сложной формы при отсутствии высоких требований к размерам деталей и их массе.

Выплавляют чугун в доменных печах и получают передельные (белые), специальные (ферросплавы) и литейные (серые) чугуны. В зависимости от того, в какой форме находится углерод в сплавах, различают белые, серые, высокопрочные и ковкие чугуны.

Если весь углерод, входящий в состав чугуна, находится в связанном виде как химическое соединение Fe 3 С, то такой чугун называется белым . Его излом светлый, с металлическим блеском, отчего и происходит название. По структуре белые чугуны подразделяются на доэвтектические, эвтектические и заэвтектические. Любой белый чугун содержит эвтектику – ледебурит, которая в момент образования состоит из аустенита и цементита, а при охлаждении ниже 727 ºС– из перлита и цементита (рис. 6.1).

Большое количество цементита в структуре придает белым чугунам высокую твердость (4500–5500 НВ), износостойкость, хрупкость. Из-за очень низкой пластичности и плохой обрабатываемости резанием белые чугуны ограниченно применяются в машиностроении.

Для получения белого чугуна необходимо быстрое охлаждение отливки при минимальном количестве кремния и присутствие отбеливающих элементов – марганца или хрома. При таких условиях зарождение кристаллов графита становится невозможным и весь углерод идет на образование цементита.

Ограниченное применение имеют отбеленные чугуны – отливки, у которых сердцевина имеет структуру серого чугуна, а поверхностный слой имеет структуру белого чугуна. Так можно изготовить валки прокатных станов, тормозные колодки, шары мельниц для размола горных пород, лемеха плугов и другие детали, на поверхности которых требуется высокая износостойкость.

Придать обрабатываемость белым чугунам можно только после того, как цементит распадется на графит и феррит. Графит обеспечивает пониженную твердость, хорошую обрабатываемость резанием, высокие антифрикционные свойства вследствие низкого коэффициента трения. Но включения графита снижают прочность и пластичность сплава. Серые, высокопрочные и ковкие чугуны различаются условиями образования графитных включений.

Рис. 6.1. Микроструктура белого эвтектического (4,3 % углерода) чугуна

Серыми называются чугуны с пластинчатой формой графита. Его излом темно-серый, без блеска, отчего и происходит название. Серый чугун – сплав сложного состава, содержащий основные элементы: Fe, C, Si и постоянные примеси: Mn, P, S. Содержание этих элементов находится в следующих пределах: 2,2–3,7 % С; 1,0–3,0 % Si; 0,2–1,1 % Мn; 0,02–0,2 % S; 0,02–0,3 % Р.

Углерод оказывает влияние на качество чугуна. Чем выше концентрация углерода, тем больше выделений графита и ниже механические свойства чугуна, но пониженное содержание углерода приводит к ухудшению литейных свойств. Поэтому для толстостенных отливок применяют чугун с более низким содержанием углерода, а для тонкостенных – с более высоким. Максимальное содержание углерода в серых чугунах ограничивается доэвтектической концентрацией.

Кремний обладает сильным графитизирующим действием – способствует выделению графита при кристаллизации чугуна и разложению выделяющегося цементита.

Марганец затрудняет графитизацию чугуна, но улучшает механические свойства.

Сера – это вредная примесь. Она ухудшает механические и литейные свойства чугуна, понижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин.

Фосфор в небольшом (до 0,3 %) количестве растворяется в феррите. При большем содержании он образует вместе с железом и углеродом фосфидную эвтектику, которая плавится при температуре 950 °С, что увеличивает жидкотекучесть чугуна, но при этом повышается твердость и хрупкость. Так в чугунах для художественного литья используется чугун с 1 % фосфора.

На структуру и свойства чугуна сильно влияют технологические факторы, особенно скорость охлаждения, которая зависит от толщины стенки отливки. Чем больше толщина стенки, тем медленнее охлаждается отливка и тем полнее проходит процесс графитизации. С увеличением скорости охлаждения создаются условия для первичной кристаллизации: из жидкой фазы выделяется цементит, вследствие распада которого при дальнейшем охлаждении образуется графит. Иногда ледебурит не разлагается полностью, а остается в структуре чугуна.

Механические свойства серого чугуна зависят от свойств металлической основы, но главным образом от количества, формы и размеров графитовых включений. Графит играет роль надрезов в металлической основе чугуна. Поэтому независимо от структуры основы относительное удлинение при растяжении серого чугуна не превышает 0,5 %. Чем меньше и разобщеннее графитные включения, тем меньше их отрицательное влияние на прочность. Сопротивление разрыву, твердость и износостойкость чугунов растут с увеличением количества перлита в структуре. Значительно слабее влияние графита при изгибе и особенно при сжатии.

Прочность при сжатии и твердость определяются в основном структурой металлической основы чугунов. Они близки к свойствам стали с той же структурой и составом, что и металлическая основа чугуна. Серый чугун обладает способностью гасить механические колебания, не чувствителен к надрезам, хорошо обрабатывается резанием. Из него изготавливают детали разного назначения – от нескольких граммов (поршневые кольца двигателей) до отливок в десятки тонн (станины станков). Выбор марки чугуна для конкретных условий работы определяется совокупностью технологических и механических свойств. Детали из серого чугуна изготавливают литьем с последующей обработкой резанием.

Таблица 6.1

Серого чугуна

Маркировка серых чугунов определяется ГОСТ 1412–85 и состоит из букв СЧ и числа, показывающего значение предела прочности при растяжении в кгс/мм 2 , например: СЧ30.

Ферритные чугуны СЧ10, СЧ15 предназначены для слабо- и средненагруженных деталей: крышки, фланцы, корпуса редукторов, тормозные барабаны и т. д. Феррито-перлитные серые чугуны СЧ20, СЧ25 применяют для деталей, работающих при повышенных нагрузках: блоки цилиндров, барабаны сцепления, зубчатые колеса, станины станков и т. д. (рис. 6.2).

Перлитные серые модифицированные чугуны СЧ30, СЧ35 имеют более высокие механические свойства из-за мелких графитных включений. Измельчение графита достигается путем модифицирования жидкого чугуна ферросилицием или силикокальцием в количестве 0,5 % от массы чугуна. Модифицированные чугуны обладают более высокими свойствами и хорошей герметичностью. Их применяют для корпусов насосов, компрессоров, гидроприводов, тормозной пневматики и др.

Рис. 6.2. Микроструктура феррито-перлитного серого чугуна

Для деталей, работающих при повышенных температурах, применяют легированные серые чугуны: жаростойкие – дополнительно содержат Cr и Al, жаропрочные – Cr, Ni и Mo. Отливки из серого чугуна подвергают термической обработке для снятия внутренних напряжений и стабилизации размеров. Такой нагрев составляет ~ 560 °С.

Высокопрочными

называют чугуны, в которых графит имеет шаровидную форму. Их получают путем модифицирования – в жидкий чугун добавляют магний в количестве 0,02–0,08 %. Магний вводится в ковш перед заливкой в формы не в чистом виде, а в виде лигатуры – сплава магния с никелем. Магний является поверхностно-активным элементом: в расплаве атомы магния образуют препятствия на поверхности растущего кристалла графита, увеличивая его поверхностную энергию. Поэтому становится энергетически выгодным образование кристалла с наименьшим отношением поверхности к объему, т. е. шару. После модифицирования высокопрочный чугун имеет следующий химический состав: 3–3,6 % С;

1,8–2,9 % Si; 0,4–0,7 % Мn; 0,02–0,08 % Mg; до 0,15 % Р; до 0,03 % S.

По химическому составу высокопрочные чугуны не отличаются от серых, но шаровидный графит является менее сильным концентратором напряжений, чем пластинчатый, поэтому прочность и пластичность этих чугунов выше, чем серых. Значения механических свойств высокопрочных чугунов приведены в таблице 6.2.

В соответствии с ГОСТ 7293-85 марка высокопрочного чугуна состоит из букв ВЧ и числа, показывающего значение предела прочности при растяжении в кгс/мм 2 , например: ВЧ50.

По структуре металлической основы высокопрочные чугуны могут быть ферритными или перлитными. Ферритный чугун состоит в основном из феррита и шаровидного графита; допускается до 2 % перлита. Структура перлитного чугуна состоит из сорбитообразного или пластинчатого перлита и шаровидного графита, допускается до 20 % феррита (рис. 6.3).

Таблица 6.2

Механические свойства и структура некоторых марок

высокопрочного чугуна

Высокопрочные чугуны способны заменять сталь во многих изделиях и конструкциях. Они могут работать при высоких циклических нагрузках и в условиях износа. Из них изготавливают оборудование прокатных станов, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы в тракторо- и автомобилестроении, поршни двигателей и др.

Рис. 6.3. Микроструктура феррито-перлитного высокопрочного чугуна

В некоторых случаях для улучшения механических свойств чугунов применяют термическую обработку: закалку и отпуск для повышения прочности и отжиг – для увеличения пластичности.

Ковкими называются чугуны, в которых графит имеет хлопьевидную форму. Их получают отжигом белых доэвтектических чугунов. Графит в ковких чугунах формируется при термической обработке и в такой форме меньше снижает механические свойства металлической основы. Отливки из белых чугунов должны быть тонкостенными, толщиной не более 50 мм, иначе в сердцевине при кристаллизации выделяется пластинчатый графит и чугун становится непригодным для отжига. По этой причине в ковких чугунах находится пониженное содержание углерода и кремния: 2,4–2,9 % С; 0,8–1,5 % Si; 0,2–0,9 % Мn; до 0,2 % S; до 0,18 % Р.

Рис. 6.4. Схема режима отжига белого чугуна с получением

ферритного (1) и перлитного (2) ковкого чугуна

Отжиг на ферритный чугун проводится по режиму 1 (рис. 6.4), что обеспечивает графитизацию в две стадии. Первая стадия графитизации при температуре 950 ºС состоит в распаде цементита, находящегося в ледебурите. Это приводит к образованию структуры аустенита и включений углерода отжига. Вторая стадия графитизации протекает при медленном охлаждении в эвтектоидном интервале температур 720–740 °С. В процессе этой выдержки распадается цементит перлита. В результате такого отжига продолжительностью 60–80 часов формируется структура, состоящая из феррита и углерода отжига (рис. 6.5).

Перлитный ковкий чугун получают по режиму 2 (рис. 6.4). Продолжительность графитизации при температуре 1000 °С увеличивается, после чего отливки непрерывно охлаждают до комнатной температуры. Графитизации цементита, входящего в состав перлита, не происходит, поэтому чугун приобретает структуру перлита с включениями углерода отжига.

Рис. 6.5. Микроструктура ферритного ковкого чугуна

В отличие от пластинчатого графита в сером чугуне хлопьевидные включения меньше снижают механические свойства металлической основы, что делает ковкий чугун прочнее серого, хотя уступает высокопрочному чугуну (см. табл. 6.3).

Таблица 6.3

Механические свойства и структура некоторых марок

ковкого чугуна

Название «ковкий» условное, деформировать ковкие чугуны нельзя. В обозначении ковкого чугуна первая цифра показывает значение предела прочности при растяжении в кгс/мм 2 , вторая – относительное удлинение в %, например, КЧ45–7.

Ковкие чугуны широко применяются в сельскохозяйственном, автомобильном и текстильном машиностроении. Из них изготавливают детали высокой прочности, работающие в условиях износа при ударных и знакопеременных нагрузках. Хорошие литейные свойства исходного белого чугуна позволяют получать отливки сложной формы и малой толщины: крышки картеров, редукторов, ступицы, муфты, втулки, звенья и ролики цепей конвейера.

Недостатком ковких чугунов является их более высокая стоимость из-за продолжительного отжига.

7. ТЕОРИЯ И ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ

УГЛЕРОДИСТЫХ СТАЛЕЙ