К атегория:

Промышленные материалы

Неметаллические материалы, применяемые в машиностроении

Неметаллические материалы широко используются в машино- и приборостроении; они разделяются на две основные группы: материалы неорганического происхождения (керамические материалы, минеральное стекло и силикаты, материалы на основе асбеста, слюды, каолина) и материалы органического происхождения. Последние имеют наиболее широкое распространение как конструкционные материалы. К ним относятся древесные материалы, уголь, кокс, графит (непластические материалы); пластические материалы - пластмассы, волокна, лаки на основе по-лимеризационных и конденсационных смол, а также асфальто-битум-ные материалы; материалы на основе каучука (резина и эбонит); лаки и краски; смазочные масла. Некоторые неметаллические материалы представляют композиции из веществ неорганического и органического происхождения (например, стеклотекстолит, асбовинил и др.), поэтому не все материалы можно всегда строго разделить по этому признаку.

Различные неметаллические материалы используются как конструкционные для изготовления из них полностью деталей и изделий (причем в ряде случаев с успехом могут заменять как черные, так и цветные металлы), в сочетании с металлическими деталями (например, в автомобильных покрышках), или как средство защиты от коррозии.

Ниже рассмотрены наиболее распространенные в машиностроении неметаллические материалы.

Материалы на основе древесины

Натуральная древесина. Древесина различных пород (сосна, ель, кедр, пихта, береза, ольха, липа, дуб, бук, клен, самшит и др.) в машиностроении применяется в натуральном виде (после сушки) для изготовления модельных комплектов в литейном производстве, кузовов автомобилей, многих деталей вагонов и судов, различных сельскохозяйственных, текстильных, химических и других машин, аппаратов и приборов.

Широкое использование древесина находит в связи с ее дешевизной, достаточными для ряда деталей механическими, физическими и химическими свойствами.. Древесина имеет сравнительно высокую твердость, прочность, упругость, малый объемный вес (0,35-0,75, реже 1,0-1,25), она устойчива к органическим кислотам, их солям, спиртам, многим растительным и минеральным маслам. Кроме того, некоторые технологические свойства древесины обеспечивают получение из нее нужных изделий: она легко обрабатывается всеми видами режущих инструментов, хорошо изгибается (особенно в нагретом состоянии), поддается отделке и достаточно прочно удерживает покрытия (лаки, краски).

К недостаткам древесины относится ее анизотропность от волокнистого строения, гигроскопичность (вызывающая изменение ее свойств и формы изделия), резкое ухудшение свойств при температурах выше 120-130°.

Материалы на основе древесины. Свойства древесины могут быть значительно улучшены при специальной обработке ее. В результате такой обработки, состоящей из механического, химического или термического воздействия на древесину получаются новые древесные материалы, обладающие лучшими свойствами.

Лигностон - цельная пластифицированная древесина. Отличается значительным улучшением физико-механических свойств и стабильностью формы по сравнению с исходной древесиной. Лигностон изготовляют горячим прессованием чистой древесины или предварительно пропитанной (например, 20% раствором глюкозы) под давлением 150-300 кг/см2 и температуре 130-140°. Под влиянием этого воздействия древесина пластифицируется (приобретает пластичность). Лигностон используют для изготовления челноков в текстильной промышленности, некоторых видов подшипников (для замены более дорогостоящих бронзы и текстолита) и пр.

Шпон - тонкие деревянные листы, получаемые путем строгания (толщина 0,6-1,5 мм), пиления (толщина 1-2 мм) или лущения (снятие непрерывной ленты толщиной 0,5-2 мм с вращающегося кряжа). Путем склеивания нескольких слоев лущеного шпона получают клееную фанеру; при склеивании листы шпона (в количестве обычно от 3 до 9) накладывают друг на друга, располагая их волокна перпендикулярно. Клееная фанера изготовляется главным образом из березового, ольхового, букового или соснового шпона. Для получения водостойкой и прочной фанеры применяют фенолформальдегидный клей, менее прочная и водостойкая фанера получается при склеивании альбумино-казеиновыми клеями. Для изготовления многослойной плиточной фанеры склеивают 11 и более слоев шпона; толщина таких фанерных плит 25-30 мм.

Лигнофоль и дельта-древесину - слоистые пластики- изготовляют прессованием (при давлении 110-250 кг/см2 и температуре 110-160°) березового шпона, пропитанного раствором феноло- или крезолоформальдегидной смолы. Эти материалы выпускаются в виде листов, плит, круглых болванок, подвергаемых обработке резанием, а также в виде цельнопрессованных изделий. Лигно-фоль и дельта-древесина применяются в электромашиностроении, как силовой и электроизоляционный материал, для вкладышей подшипников взамен цветных металлов, в самолетостроении и пр.

Пластические массы

Использование пластических масс в машино- и приборостроении имеет важнейшее народнохозяйственное значение. По семилетнему плану на 1959-65 гг. объем выпуска химической продукции увеличивается в три раза, а применение синтетических материалов в машиностроении - в пять раз при общем увеличении продукции машиностроения в два раза.

Пластическими массами (пластмассами) называют обширную группу конструкционных материалов, основу которых составляют связующие - искусственные (синтетические) или природные высокомолекулярные соединения. К искусственным относятся продукты полимеризации (винипласты, стиропласты, акрипласты) и поликонденсации (фенопласты, аминопласты, силипласты). К природным -относятся продукты обработки природных полимеров (целлопласты, например целлулоид), а также асфальты и пеки (битумопласты). Преимущественное применение имеют искусственные полимеры.

Синтетическими веществами называют вещества, получаемые путем синтеза (соединения) простых органических веществ. Метод поликонденсации характерен выделением некоторых простых побочных продуктов (например, воды, аммиака); реакции полимеризации низкомолекулярных веществ не сопровождаются выделением каких-либо побочных продуктов. Продукты полимеризации и поликонденсации, используемые для изготовления пластмасс, называют синтетическими смолами. Полимеризационные смолы получают при реакции полимеризации этилена, стирола, эфиров а к р и-новой и метакриновой кислот и др.; они имеют, соответственно, названия, названия полиэтилен, полистирол, полиакрил и т. п. Поликонденсационные смолы получают при реакции поликонденсации некоторых веществ, например фенолов (фенолы, крезолы, ксиленолы и др.) с альдегидами (формальдегид, ацетальдегид, бензальдегид и др.), - фенолоформальдегидные, крезолофор-мальдегидные, и т.п.; глицерина с фталиевой кислотой - глифталь; мочевины с муравьиным альдегидом - мочевиноформальдегидные и др.

По отношению к нагреву искусственные смолы разделяют на термореактивные и термопластические. Термореактивные смолы при некоторых температурах превращаются в неплавкие и нерастворимые (в органических растворителях) продукты; такие же свойства имеют и изделия из них; типичными представителями смол этой группы являются фенолоальдегидные и мочевиноаль-дегидные. Термопластические смолы (большинство полимеризацион-ных смол - полиэтилен, полистирол, поливинилацетат и др.) не теряют способности размягчаться и растворяться после многократного нагревания.

Производство изделий из пластмасс основано на высокой пластичности исходных смол.

Кроме смол, в состав пластмасс могут входить наполнители, а также красители, пластификаторы и другие вещества; такие пластмассы называют сложными или композиционными.

Многие пластмассы изготовляют из смолы без наполнителя, такие пластмассы называют простыми.

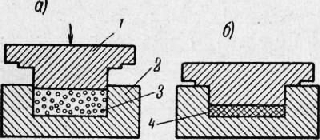

Рис. 1. Схема получения изделий из пластмасс методом горячего прессования: положение пресс-формы перед рабочим ходом (а) и положение в конце рабочего хода (б)

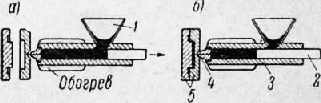

Рис. 2. Схема получения изделий из пластмасс методом литья под давлением: положение рабочей зоны литьевой машины перед рабочим ходом (а) и в конце рабочего хода (б)

В готовом виде изделия из пластмасс достаточно прочны при малом удельном весе (обычно 1,15-1,45 г/см3) и имеют высокие диэлектрические, фрикционные или антифрикционные свойства, химическую стойкость, прозрачность; поэтому изделия из пластмасс широко применяются в различных отраслях машиностроения.

Способы производства изделий из пластмасс. Главными способами получения изделий из пластмасс в машиностроении являются горячее прессование и литье под давлением.

При горячем прессовании подготовленный пресс-материал в виде сыпучего порошка (или волокна) подается в полость нагретой матрицы и под давлением пуансона заполняет полость пресс-формы и превращается в изделие.

При литье под давлением (рис. 2) исходный материал засыпают в бункер, откуда он плунжером подается в гильзу на обогрев и через сопло под давлением поступает в пресс-форму. Температура пресс-форм всегда ниже температуры поступающего пластического материала (что особенно важно для термопластических смол) - тогда изделие быстро охлаждается и сохраняет приданную форму. Температура формирования и давление зависят от применяемого материала, конструкции и размеров пресс-формы. В качестве примера можно

указать, что для полистирола температура на выходе из сопла литьевой машины составляет 150-215°, удельное давление в цилиндре литьевой машины 800-1500 кг/см,2; для полиэтилена, соответственно, 175-260° и 70-200 кг/см2.

Изделия из некоторых видов пластмасс изготовляются методом литья без давления.

Физико-механические свойства пластмасс и примеры их применения. Композиционные пластмассы содержат волокнистые, листовые или порошкообразные наполнители. Применение в качестве наполнителей волокнистых материалов (хлопковые очесы, асбестовое и стеклянное волокно), а также листовых материалов (бумаги, хлопчатобумажной и асбестовой ткани или деревянного шпона) позволяет получить изделия с механической прочностью и ударной вязкостью, не уступающими в отдельных случаях прочности бронзы, чугуна и других металлов. Волокнистые и листовые наполнители применяют чаще всего в сочетании с фенолоформальдегидными смолами.

Пластмассы с волокнистыми наполнителями (волокниты) находят широкое применение в производстве деталей, требующих высокой прочности (например, для сильно нагруженных корпусов приборов) и стойкости на удар, деталей с фрикционными свойствами (например, тормозных колодок) при асбестовом наполнителе.

Пластмассы с листовыми наполнителями (слоистые пластмассы), содержащие бумагу, называют гетинаксом, с тканью - текстолитом, с древесным шпоном - лигнофолем и дельта-древесиной.

Гетинакс наряду с высокой прочностью имеет хорошие диэлектрические свойства, он применяется для изготовления электроизоляционных деталей (панелей, токораспределительных устройств, крепления токоведущих частей и т. п.).

Текстолит используют для вкладышей подшипников, зубчатых-колес, втулок, колец, амортизационных и уплотнительных прокладок, рамок, стоек и др.

Асботекстолит (с прессованной асбестовой тканью) обладает высокой теплостойкостью и фрикционными свойствами, применяется для фрикционных деталей сцепления и тормозных устройств.

Порошкообразные наполнители (древесная мука, целлюлоза, слюда, кварцевая мука, маршалит и др.) в сочетании с различными смолами составляют обширную группу пластмасс с различными свойствами. Фенолоформальдегидные смолы используют в сочетании с древесной мукой (например, фенопласты К-17-2, К-18-2, К-19-2 и др.), с асбестом и слюдой (например, К-18-23); мочевинофор-мальдегидную смолу смешивают с целлюлозой и красителями (амино-пласт); сплав фенолоформальдегидной и анилиноформальдегидной смол, смешивают с кварцевой мукой и слюдой (К-211-4) и пр. Фенопласты обладают удовлетворительной механической прочностью и применяются для изготовления деталей с металлической арматурой и без нее; из фенопластов изготовляют корпусные детали электроаппаратуры, осветительную арматуру, рукоятки электро- и радиоприборов, детали телефонных аппаратов и пр. Материал К-18-23 обладает повышенной кислото- и водостойкостью и применяется для деталей приборов, работающих в тропических условиях. Аминопласт применяется для тонкостенных деталей несложной формы (таблички, шкалы, кнопки, посуда и пр.). Пресс-порошки К-211-4 теплостойки и работают при повышенной частоте тока, применяются для цоколей радиоламп, конденсаторов и т. п.

Наряду с композиционными пластмассами широкое применение имеют простые пластмассы, не содержащие наполнителей.

Полиэтилен отличается рядом ценных свойств: отличной гибкостью, высокой стойкостью к действию концентрированных кислот и щелочей, высокой электрической прочностью. Применяется для деталей аппаратов в химической промышленности в виде прессованных и литых труб, вентилей, кранов; для изоляции электропроводов и кабелей, для деталей высокочастотных устройств радиоаппаратуры.

Полистирол имеет высокую водостойкость, стойкость к слабым кислотам и щелочам, хорошие высокочастотные характеристики. Применяется для медицинской и химической посуды, деталей холодильников, электроизоляционных деталей (каркасы катушек, детали конденсаторов, панели).

Винипласт (полихлорвиниловая смола с добавками) обладает хорошей химической стойкостью, водостойкостью, высокой ударной вязкостью и прочностью, приклеивается к дереву и к металлу. Используется для деталей кислотных насосов, трубопроводов и других деталей в аппаратуре, где имеются агрессивные среды.

Органическое стекло (полимер метилового эфира ме-такриновой кислоты) отличается от минерального стекла меньшей -хрупкостью, лучшими оптическими качествами; применяется для остекления самолетов, судовых иллюминаторов, приборов.

Целлулоид технический (нитроцеллюлоза с добавками) отличается прозрачностью, пониженными диэлектрическими свойствами; легко горит. Применяется для изготовления чертежных инструментов, остекления некоторых приборов и планшетов. Целлулоид галантерейный содержит минеральные наполнители.

Пенопласт - ячеистый пластический материал с малым объемным весом. Изменяя размеры и количество ячеек, получают пенопласта с объемным весом от 0,05 до 0,8 г!см3. Для образования ячеистых материалов используют два основных компонента: смолу и газо-образователь (профор) - вещество, разлагающееся при нагревании с выделением большого количества газов. Пенопласта изготовляют на основе термореактивных и термопластических смол и используют для теплоизоляции (в холодильниках, изотермических вагонах) и звукоизоляции (например, при строительстве радиостудий).

Резина и резиновые изделия

Различные сорта резины и эбонита обладают особыми по сравнению с другими материалами физико-химическими и механическими эксплуатационными свойствами. Применение резины и эбонита в различных отраслях машиностроения весьма распространено.

Важнейшими техническими характеристиками резины являются высокая эластичность (удлинение при растяжении достигает 700- 800%); хорошая вибростойкость (поглощение колебаний); повышенная химическая стойкость против Щелочей, кислот и пр.; достаточная механическая прочность (сопротивление разрыву 200-250 кг/см2).

Резиновые изделия в машиностроении широко применяются для оснащения движущихся устройств (шины, ремни, ленты), передаточных устройств (напорные и всасывающие рукава, соединительные шланги), в качестве изделий, несущих нагрузку (подвески, опоры, буфера, резиновые подшипники), в качестве уплотнителей (сальники, манжеты, прокладочные пластины и кольца), для электроизоляции и пр.

Эбонит применяется для изготовления банок аккумуляторов, изоляционных трубок, деталей аппаратуры связи и пр.

Исходные материалы для резиновых изделий. Резиновые изделия получают путем вулканизации каучука (эластичная основа) с серой и другими веществами-наполнителями (сажа, мел, каолин), мягчите-лями (смолы, углеводороды) и пр.

Различают натуральный и синтетический каучук. Натуральный каучук получают из млечного сока каучуконосных растений. Синтетический каучук, вещество по свойствам близкое к натуральному, получают путем синтеза простых органических веществ. Промышленные виды синтетического каучука, которых насчитывается несколько десятков, отличаются между собой как по исходному сырью и методам производства, так и по составу и физико-механическим свойствам. Производство синтетического каучука складывается из двух основных процессов: получения каучукогенов (бутадиен, стирол, хлоропрен, акрилонитрил, изобутилен и др.) и полимеризации последних в каучукоподобный продукт. Сырьем для получения каучукогенов являются нефтепродукты, природный газ, ацетилен, древесина и др. При полимеризации каучукогены из низкомолекулярных веществ превращаются в высокомолекулярные соединения с типичными для каучука физико-химическими и технологическими свойствами. Производство синтетического каучука впервые в мире разработано русским химиком С. В. Лебедевым в 1910 г.

Изготовление резиновых изделий. Процесс производства резиновых изделий складывается из приготовления резиновых смесей (сырой резины), изготовления полуфабрикатов из сырой резины, вулканизации и отделки изделий.

Для приготовления сырой резины каучук разрезают на куски и вместе с другими составляющими пропускают через специальные смесители. Полученная сырая резина представляет однородную пластичную массу, которой легко придается желаемая форма путем выдавливания в червячном прессе, прессования в формах, литья под давлением и пр. Для вулканизации полуфабрикаты нагревают до температуры около 140°, в результате чего сера вступает в соединение с каучуком и полуфабрикат теряет пластичность и приобретает эластичность. Для изготовления мягкой резины (автомобильные камеры, мячи и пр.) в каучук вводится 1-3% серы; при большем содержании серы получается твердая резина. Для получения эбонита серу вводят з количестве около 45%.

Смазочные масла, лаки и краски

Смазочные масла являются продуктами растительного, минерального или животного происхождения, а также смесями различных масел. Они обладают способностью создавать между трущимися поверхностями деталей прочную пленку, выдерживающую без разрыва большие нагрузки; применяются для смазки узлов машин и механизмов с целью уменьшения трения. Наибольшее распространение имеют минеральные масла, получаемые путем перегонки мазута, после чего производится их очистка с целью удаления вредных для смазочных масел примесей.

Различают масла компрессорные, турбинные, цилиндровые и др.

Основной характеристикой масел является вязкость (или внутреннее трение) - свойство оказывать сопротивление при перемещении одной части масла относительно другой.

Лаки и краски - наиболее распространенные материалы для защитных и декоративных покрытий. Лаки состоят из нелетучих веществ - пленкообразователей - и из летучего растворителя; они изготовляются на основе природных или синтетических смол. В качестве растворителей применяют эфирные масла, спирты, бензин, жирные масла, скипидар и пр.

Пленки лаков окрашивают поверхность, сохраняя прозрачность. Лаки наносятся или на окрашенную поверхность, или без предварительной окраски путем пульверизации, погружения, обливом или кистью.

Смеси лаков с сухими нерастворимыми красками - пигментами - называются эмалевыми красками, которые более устойчивы, чем лаки. Пигментами являются руды металлов, глины и другие горные породы. Окраску пигментов определяют окислы железа, марганца и других металлов, а также органические вещества. В зависимости от характера лака эмалевые краски разделяются на масляные эмали, тертые на масляных лаках, нитроэмали - на лаках из эфиров целлюлозы, спиртовые эмали - на спиртовых лаках.

Масляные краски изготовляются путем растирания пигментов в маслах или олифах. Полученные густотертые пастообразные краски для создания рабочей консистенции разбавляют олифой.

Кроме лаков и красок, в технике покрытий применяют вспомогательные материалы: шпаклевки для выравнивания поверхности, грунтовки для покрытия поверхности первым слоем, смывки для удаления краски и др.

Из неметаллических материалов в машиностроении применяют древесину, пластические массы, резину, асбест, масла, краски и некоторые другие.

Древесина - хороший строительный материал, получаемый из стволовой части деревьев. Главные достоинства древесины - прочность, дешевизна и малый удельный вес (от 0,35 до 0,75 Г/см3). По сравнению с металлами древесина имеет малую твердость и хорошо поддается различным видам обработки: пилению, строганию, резанию, раскалыванию. Древесина имеет волокнистое строение. Прочность древесины неоднородна. Вдоль волокон она гораздо выше, чем в поперечном направлении, и зависит от породы деревьев, которые делятся на твердые и мягкие.

К твердым породам относятся дуб, бук, ясень и клен, к мягким - сосна, ель, липа, осина, ольха.

Свежесрубленная древесина содержит до 40-60% влаги, обладает пониженной прочностью, и поэтому перед обработкой ее высушивают на воздухе или в сушильных камерах.

По качеству и назначению древесину разделяют на деловую и топливо. Деловая древесина в свою очередь делится на круглую (бревна, подтоварник, жерди) и пиленую (доски, пластины, брусья). В машиностроении применяют чаще всего пиленую древесину. Из досок делают обшивку железнодорожных вагонов, кузовов грузовых автомашин и т. п.

Чтобы повысить прочность древесины, из нее изготовляют фанеру - переклейку. Склеивая три или несколько слоев лущеной фанеры (фанерного шпона) так, чтобы направление волокон различных слоев пересекалось, получают более прочный материал, чем доски.

Деревянные детали соединяют между собой склеиванием, а также гвоздями, шурупами, болтами и «в шип» (шиповая вязка).

Недостатками древесины являются малая по сравнению с металлами прочность, подверженность гниению, способность легко воспламеняться и впитывать в себя влагу. Предохранение древесины от гниения достигается пропитыванием различными веществами (креозот). Имеются также способы повышения огнестойкости древесины и уменьшения ее гигроскопичности,

Пластические массы: карболит, текстолит, плексиглас, гетинакс, лигиофоль и др. - материалы, полученные из веществ органического происхождения. При малом удельном весе (1-2 Г/см3) они имеют прочность, прозрачность (плексиглас), высокие диэлектрические свойства (карболит, текстолит), фрикционные или антифрикционные качества, химическую стойкость.

Пластмассы состоят обычно из наполнителя (древесная мука, слюда, текстильные и асбестовые волокна, бумага, ткань, древесина) и вяжущего вещества (смола). В стальных пресс-формах вяжущее вещество расплавляется, склеивает частицы наполнителя и образует пластичную массу, заполняющую форму. Пластичность этих материалов при повышенной температуре позволяет изготовлять из них детали наиболее производительными методами (прессованием). Детали, изготовленные прессованием из пластических масс, имеют точные размеры, красивый внешний вид и не требуют механической обработки.

Пластмасса, содержащая ткань, называется текстолитом и идея на изготовление зубчатых колес, работающих бесшумно, втулок, панелей, вкладышей подшипников. Из гетинакса, содержащего бумагу и обладающего прекрасными электроизоляционными качествами, изготовляют детали электрооборудования, в том числе высоковольтного. Лигнофоль получается прессованием пластмасс и древесины и употребляется для изготовления уплотнительных прокладок, вкладышей подшипников и др. Из карболита изготовляют электрическую арматуру - выключатели, розетки, штепсельные вилки, патроны для ламп, детали приборов и др.

Плексиглас находит широкое применение в авиации для остекления кабин самолетов, а также в автомобилестроении, приборостроении и в быту.

Пластические массы - дешевые материалы, обладающие высокими механическими и технологическими свойствами, все шире применяются в машиностроении для замены различных металлов и сплавов.

Резина - материал, обладающий высокой эластичностью (удлинение при растяжении достигает 700-800%) и прочностью. Это делает резину незаменимой для изготовления пневматических шип на автотранспорте, гибких шлангов, ремней, прокладок и т. п. Изготовляют резину из натурального и синтетического каучука, смешивая его с серой и наполнителями (сажа, мел, каолин) и подвергая нагреванию до температуры около 140° (вулканизация).

При большом содержании серы в каучуке (до 45%) из него получают эбонит - прекрасный электроизолирующий и химически стойкий материал.

Асбест (горный лен) - материал, основными особенностями которого являются огнестойкость (выдерживает температуру до 1500°), тепло- и электроизолирующие свойства, сочетающиеся с достаточной гибкостью волокон. Кроме того, асбест не поддается воздействию кислот и щелочей. Из асбеста изготовляют огнеупорные прокладки, а также его используют в нагревательных устройствах в качестве изолятора (электрические паяльники, плитки) и для приготовления строительных материалов (асбошифер, асбофанера).

Масла. Для уменьшения трения между подвижными соприкасающимися деталями работающей машины, а также для охлаждения трущихся частей и удаления продуктов износа деталей применяют смазочные масла. Создавая между трущимися частями машины тонкую пленку, они уменьшают потери работы на трение и износ деталей, увеличивают срок службы машины. В зависимости от назначения масла бывают жидкими и загущенными с различными свойствами: вязкостью, стабильностью, температурами плавления, застывания, воспламенения, наличием механических примесей.

Краски служат для придания изделиям красивого вида и предохранения от коррозии. Наиболее часто применяются масляные краски и нитрокраски, высыхающие в течение всего нескольких часов. Поверхность изделия перед окраской обязательно должна быть хорошо очищена от окислов, воды, масла и грязи. Слой краски на изделие наносится кистью или краскопультом (краскораспылитель).

Вспомогательными упаковочными материалами считаются обвязочные ленты, липкие ленты, прокладки, различные виды уплотнителей, обрешетки, вставки разных видов, вкладыши, укладки, скобы, валики, упоры, уголки и прочие материалы.

Ленты классифицируются в зависимости от типа материала на тканевые ленты, полимерные ленты, бумажные, металлические ленты. Полимерные и бумажные ленты выпускаются с липким слоем и без липкого слоя.

Классификация липких лент:

1) по назначению могут быть упаковочными, прокладочными, декоративными, маркировочными, герметизирующими;

2) по типу клеевого слоя и условиям активации их разделяют на активируемые растворителем (водой) или теплом, чувствительные к давлению, постоянно липкие.

Для того, чтобы скреплять транспортные пакеты, обвязывать коробки, ящики, мешки и других видов упаковки, используются полимерные обвязочные ленты, различные канатно-веревочные изделия и шпагаты.

Полимерные обвязочные (упаковочные) ленты произведены на основе таких веществ, как полипропилен, нейлон, вискоза, лавсан. Ширина обвязочных лент различна, и может составлять от 12-15 до 100 мм. и более.

Прочные и эластичные ленты хорошо переносят различные нагрузки. Использование лент различного цвета помогает сортировать грузы.

Технические ременные ленты ЛРТ выпускаются из льна с толщиной 20, 25, 35 мм. Они имеют высокую прочность, но их стойкостью к повреждениям гораздо ниже.

Веревками называются изделия многоразового использования, которые сходны с канатами, но применяются тогда, когда требования к их прочности, износостойкости и к надежности снижается. Если сравнивать веревки с канатами, то первые более гибки, лучше соединяются узлом и не оставляют следов при соприкосновении с грузом. Применяют веревки для удобства подъема неответственных грузов и как удобное средство в хозяйственных и вспомогательных целях.

Веревки предназначаются для многоразового применения. Веревки – это изделия, выполненные из оческовой пряжи по методу короткого прядения. Их относят к изделиям промышленного текстиля. Трехпрядные веревки тросовой свивки являются наиболее популярными видами. Самый распространенный материал, используемый для производства веревки, считается джут.

Помимо этого джутовое волокно широко применяют для изготовления шпагатов, канатов, различных технических, упаковочных, мебельных и других видов тканей и ковровых изделий.

Толщина технических веревки составляет от 4,5 до 26 мм. Веревки, в зависимости от того, какой материал используют, выпускают:

из натуральных волокон. К ним относятся кенафные, льнопеньковые и хлопчатобумажные трехпрядные веревки, а также пеньковые, льняные;

из синтетических волокон. К ним относятся полиэфирные, вискозные, полиамидные, полиэтиленовые веревки.

Шнуры – это тонкие плетеные и крученые изделия многократного применения. Шнуры, в отличие от шпагатов и веревок, применяются для более ответственных целей, и обладают повышенными эксплуатационными характеристиками и имеет улучшенный внешний вид. Шнуры используют для оснащения суда речного и морского флота, применяют в авиации, широко используют создания в рыбной промышленности и при производстве спортивного инвентаря. Крученые шнуры выпускают с диаметром в 1,5–6 мм, а плетеные шнуры с диаметром в пределах от 6 до 12 мм.

Шпагаты – тонкие крученые изделия разового применения. Вырабатываются в основном из смеси коротких пеньковых, льняных и других лубяных волокон, вискозных и полиолефиновых (полипропиленовых, полиэтиленовых) нитей, а также бумаги. Шпагаты для бытовых нужд выпускаются диаметром от 1 до 4,8 мм, для технических целей – шпагаты диаметром 2–3,5 мм. Шпагаты применяют в основном сельском хозяйстве, используют в пищевой промышленности, применяют в торговле для увязки изделий в кипы и для других нужд.

Пеньковые, льняные шпагаты являются также важными вспомогательными средствами для упаковки. Главным материалом для производства шпагатов является пенька. Так называется грубое лубяное волокно, выполненное из стеблей конопли. Помимо шпагатов, из пеньки делают шнуры, веревки, канаты, рыболовные сети, а также изготавливают брезент, парусину и ткань для мебели. Изготавливают льняные шпагаты из отходов льна (короткого волокна), а из льняной пряжи производят веревки, канаты, шнуры, тарные, бельевые ткани, платьевые, технические ткани и другие виды тканей. Льняное волокно отличается высокой прочностью, несильной растяжимостью и хорошей гигроскопичностью.

Шпагаты джутовые . Один из наиболее распространенных материалов, используемый для изготовления шпагатов – это джут. Джутовое широко часто используют для выработки канатов, шнуров, веревок, технических, упаковочных, мебельных и других видов тканей, а также ковровых изделий.

Шпагаты сизалевые. Для производства сетей, щеток, шпагатов, канатов, упаковочных и других грубых тканей применяют сизаль. Так называют грубое натуральное волокно, которое получают из листьев агавы. Из их отходов делают оберточную бумагу. Сизалевые шпагаты по своей прочности хуже изделий из манильской пеньки и имеют большую ломкость.

Шпагаты бумажные. Их вырабатывают из специальной шпагатной бумаги с помощью разрезания на полоски шириной, которая полностью соответствует развесу шпагата, и их скручивания на крутильных машинах. Затем шпагат полируют парафином и разматывают в бобины.

Шпагаты полипропиленовые. Преимуществами таких шпагатов является устойчивость их к воздействию кислот и щелочей, а также различных видов органических растворителей. К преимуществам полипропиленовых шпагатов можно также отнести хорошую теплоизоляцию, а к их недостаткам относится слишком низкая светостойкость. Также из полипропиленовых волокон делают канаты, веревки, ковры, фильтровальные и обивочные материалы и прочие виды.

Различные виды металлических и стальных лент , а также проволока обладают превосходной прочностью, низким удлинением и применяются часто для того, чтобы скреплять грузы и деревянные ящики. Проволоку и стальную ленту соединяют, используя пломбы или без них. Закрепляют проволоку на грузе, а затем концы её скручивают.

Также при обвязке используют другие вспомогательные средства, как например, металлические и полимерные скобки и уголки . Они защищают транспортную тару от излишнего сжатия на уголках картонных ящиков и применяют для фиксации ленты, а также для зажима и стяжки полимерных и металлических лент.

Средствами малой механизации являются размотчики (диспенсеры) для скотча, ручные устройства или тележки для размотки ленты.

Диспенсеры

. Так называют устройства с посадочным местом для бухты ленты, которые предназначены для разматывания и перемещения пластиковых лент при упаковке грузов. В зависимости от конструкции диспенсеры используют для бухт лент с внутренним диаметром 200, 208, 406 мм, а также они могут оборудоваться колесными шасси и ящиком для принадлежности.

Клещи-пломбираторы применяют для того, чтобы закреплять концы упаковочной полимерной стреп-ленты после нажатия её с помощью специального натяжителя. Для того, чтобы скреплять используется металлическая скоба или скрепка. В основном комбинацию натяжителя и клещей-пломбиратора применяют на мелких и средних масштабах. Раздельные ручные инструменты стоят недорого и вполне удобны для работы. Они очень надежны и не требуют при работе каких-либо специальных навыков. Упаковывая груз на складе или на производстве в торговых фирмах легко использовать клещи-пломбираторы. Натяжение и скрепление концов упаковочной ленты с помощью клещей производят, используя металлические скобы или замки с мелкой внутренней надсечкой. Это гарантирует надежность соединения. Ручные механические устройства обвязки позволяют работать с полипропиленовыми или полиэстеровыми лентами, имеющими ширину от 12 до 19 мм и толщину от 0,4 до 1 мм. Расходы на упаковочные материалы складываются из стоимости самой ленты и металлического крепежа.

Натяжитель – ручной механический инструмент, предназначенный для натяжения упаковочной полипропиленовой или полиэстеровой ленты с последующим ее закреплением при помощи проволочных пряжек или с помощью металлической скобы (скрепы). Они вполне надежны и не требуют от работающего с ними человека специальных навыков. Ими легко упаковывать грузы на складах, на производстве, в торговых фирмах и на частных предприятиях.

Комбинированный лентообвязывающий инструмент применяют обычно на предприятиях с небольшими и средними масштабами. При использовании подобного инструмента происходит натяжение упаковочной ленты, а затем ее закрепляют при помощи предварительной вложенной скобы или скрепки. Ручные комбинированные упаковщики имеют незначительную цену, они компактны и удобны в работе.

Нити и нитки

являются тонкими кручеными изделиями, которые сходны по своей конструкции с многониточными шпагатами. Крученые нити и нитки различаются в зависимости от использованных материалов. К ним относят хлопок, лен, химические волокна и их смеси. Также они различаются по способу получения, то есть могут быть сухими, мокрыми, полумокрыми, а по виду отделки они различаются на суровые, окрашенные, беленые, вощеные и лощеные. Нити и нитки применяются для ткачества, для пошива товаров из технических тканей, как, например, таких как мешки, тенты, брезенты, а также используются при производстве кожгалантереи, шорно-седельных изделий и обуви, для сетевязания и производства ковров. Нитки и мешкозашивочные машинки применяют также для сшивания горловины мешков, для пришивания маркировочных лент, ярлыков и других видов.

Свинцовые пломбы применяют для опломбирования тары. Пломбы малые (7×10 мм) и большие (6×16 мм), а также специальную стальную пломбировочную проволоку с диаметром 0,7 мм применяют для закрепления с помощью специальных машинок-пломбиратораторов. Грузы в мягкой таре пломбируют с помощью сурчуга.

Растягивающиеся и термоусадочные пленки применяют для того, чтобы скреплять групповую упаковку и транспортные пакеты. Их используют как альтернативу обвязке.

Стреч-пленка

представляет собой растягивающийся прозрачный обмоточный материал из полиэтилена высокого давления (LDPE

) в рулонах.

Стрейч-пленка – это современный упаковочный материал, который обладает способностью растягиваться и возвращаться в исходное состояние. Имеет по сравнению с обычными пленочными материалами повышенную прочность на разрыв, высокую стойкость к удару, продавливанию и проколу.

В зависимости от того, какой толщины пленка, рекомендуется к использованию для различных целей:

пленка, толщиной 15-17 мкм, необходимы для крепления обычных грузов;

пленка, толщиной 20 мкм, необходима для крепления крупногабаритных тяжелых грузов и предметов, которые имеют острые края;

пленка, толщиной 23 мкм, необходима для крепления сверхтяжелых грузов, таких как каменные блоки и бордюрная плитка.

Стрейч-пленка обладает способностью к растяжению, без больших изменений ширины. Это облегчает работу с товарами при транспортировке и на складе. Такая стрейч-пленка позволяет держать груз на поддоне в связи с высоким стягивающим действием, снизить потери и повреждения товара, предотвратить различные виды внешних повреждений, защитить продукцию от загрязнения на паллетах, поскольку имеется хорошая герметичность упаковки. Также стрейч-пленка во много увеличивает скорость отгрузки товара и его приема, а также снижает возможные издержки складского товарооборота, то есть существует возможность укладывать товары друг на друга. Она обладает высокой стойкостью к проколу и к разрыву. Стрейч-пленка в отличие от скотча не оставляет на поверхности товара никаких следов. Она также упрощает комплектование заказа, а также у нее довольно широкий диапазон температуры, поэтому есть возможность упаковывать в неё охлажденные и замороженные продукты. Область применения стрейч-пленки достаточно обширна. Поскольку в принципе любая продукция, которая требует транспортировки и хранение, может быть упакована в такую пленку.

Для того, чтобы предохранить содержимое коробок и ящиков от их соприкосновения друг с другом, часто используют вкладыши различных видов . В такой потребительской таре, как, например, в коробках с конфетами или в наборе мелких предметов используются корресы, лотки и вставки. В картонные ящики вкладываются донные листы, обрешетки, перегородки и обечайки различной формы из плоского гофрированного картона для разделения ящика на несколько отсеков по размерам упаковываемой продукции.

Основные материалы используемые для изготовления мебели.

В современной мебельной индустрии используется для изготовления мебели огромное количество различных материалов, что позволяет производить мебель разных ценовых категорий. Давайте ниже рассмотрим подробнее основные материалы, используемые для производства мебели и определим их достоинства и недостатки:1) ЛДСП (ДСП) - Ламинированная древесно-стружечная плита.

ЛДСП на сегодняшний день один из самых наиболее используемых материалов в мебельном производстве. Сложно представить какую либо современную фабрику, не использующую ЛДСП для производства мебели. ЛДСП производится из мельчайших частиц древесины таких как: древесная стружка, опилки и пр. Под прессом и при высокой температуре изначально пропитанные специальным клеем древесные стружки образуют плиту. Далее эта плита при помощи вакуумных технологий покрывается меламиновой плёнкой либо плёнкой ПВХ. В быту существует «миф», что ЛДСП не является экологически чистым материалом и может нанести вред здоровью. Современное производство ЛДСП свело к нулю пропитку материала формальдегидными смолами, что позволяет с уверенностью сказать что изделие сделанное из ЛДСП не наносит абсолютно никакого вреда здоровью. ЛДСП используется в основном для изготовления корпусов мебели а зачастую и для фасадов (дверей) для этих корпусов. Так же ЛДСП используется для изготовления встроенной мебели.

Достоинства и недостатки: На сегодняшний день технологии позволяют изготовить Ламинированную древесно-стружечную плиту шириной более двух метров и высотой почти 3 метра. Например, самый известный в мире австрийский производитель ЛДСП - EGGER, производит плиту шириной 2070 мм и высотой 2800 мм. Такие габариты листа позволяют изготовлять мебель практически любых размеров, при этом стыки и швы на изделии отсутствуют. Плита ЛДСП в зависимости от производителя имеет толщины 8, 10, 16, 18, 22, 25, 32 мм. Ещё стоит отметить, что ЛДСП производится в огромной цветовой гамме, так например выше упомянутый EGGER предлагает более 200 вариантов древоподобных и однотонных цветов ЛДСП. К недостаткам же данного материала можно отнести то, что ЛДСП материал который невозможно согнуть ни при каких обстоятельствах, что не позволяет изготавливать корпуса и фасады овальных форм. Для производства своей мебели мы используем ЛДСП таких производителей как EGGER, Kronospan и Русский ламинат.

2) МДФ (англ. MDF- Medium Density Fiberboard) - МДФ изготавливают путём сухого прессования мелкодисперсийной стружки древесины. Прессуется она так же как и ЛДСП при высокой температуре. МДФ имеет большую плотность, чем ЛДСП, что позволяет лучше крепить к ней такую фурнитуру как ручки и петли, в связи с этим основное использование МДФ - это изготовление мебельных фасадов (дверей) на корпусную мебель. Вопреки бытующему мнению мебель не изготавливается полностью из МДФ, чаще всего фасадами МДФ комплектуются корпуса выполненные из ЛДСП.Достоинства и недостатки: МДФ - материал лёгкий в обработке и в отличие от ЛДСП может гнуться, что позволяет изготавливать радиусные (скруглённые) элементы. Структура МДФ так же позволяет вырезать в нём изящную филёнку и скруглять торцы фасадов. По некоторым характеристикам МДФ уступают даже многие породы древесины, используемые в мебельном производстве и при относительно невысокой стоимости, позволяет изготавливать очень качественную и недорогую мебель. К сожалению, деталь из МДФ (так же как и ЛДСП) при механическом повреждении сложно отреставрировать и она подлежит полной замене, что и является её основным недостатком в отличие от детали из массива.

3)ДВП (оргалит) - Древесноволокнистая плита.ДВП изготавливается тем же методом что и МДФ. В мебельном производстве ДВП используется в основном для задних стенок корпусных изделий. Имеет толщину 4 мм и обычно окрашивается либо покрывается плёнкой в цвет основного корпуса изделия. Довольно прочный материал.

4) Массив (натуральное дерево) - для изготовления мебели используются различные породы древесины, такие как дуб, берёза, бук, орех, сосна и многие другие, в том числе и хвойные породы дерева. Древесина очень легка в обработке. Имея кусок дерева можно вырезать из него всё что угодно, придать ему любую форму как прямоугольную, так и овальную. Дерево обладает красивой природной текстурой, которую сложно повторить искусственным методом, что делает мебель из натурального древа очень красивой. Древесина легко окрашивается либо покрывается лаками различных тонов.

Достоинства и недостатки: Основное преимущество массива в том, что это экологически чистый материал, изделие из массива всегда можно отреставрировать, придав первозданный вид. Массив очень лёгок в уходе, ему не страшна влага и перепады температур. Основным и, пожалуй, единственным недостатком данного материала является его далеко не низкая стоимость. Так же как и МДФ, в производстве корпусной мебели массив используется в основном только для фасадов (дверей) материалом для корпусов, как правило, служит ЛДСП.

5) Материалы, используемые для изготовления шкафов-купе.

Для изготовления шкафов-купе нами используются все выше перечисленные материалы. Для изготовления дверей мы используем стальной и алюминиевый профиль таких производителей как « Raum+», «Stanley», «Komandor», и их российские и турецкие аналоги. Вставки в двери для шкафов-купе могут быть разнообразными: ЛДСП, 9 видов зеркал, более 30 различных цветных плёнок, искусственная кожа, плёнка с фотопечатью, нанесение на зеркала пескоструйных (матированных) рисунков. Двери могут быть как панельными так и комбинированными.

Материалы для изготовления одежды подразделяют по целевому назначению:

♦ на основные (материалы верха и подкладки);

♦ прокладочные;

♦ теплозащитные;

♦ материалы для скрепления деталей одежды (швейные нитки, клеи);

♦ отделочные материалы;

♦ фурнитура (пуговицы, кнопки, пряжки, крючки, петли, застежки-молнии и др.).

Основные материалы включают все материалы, из которых изготовляют детали верха и подкладки. Основные материалы должны обладать хорошими пошивочными, эксплуатационными и гигиеническими свойствами, а также стойкостью к действию светопогоды и химическим воздействиям, стабильностью показателей по важнейшим в носке свойствам.

К ним относят ткани различного состава, трикотажные полотна, нетканые материалы, пленочные, комплексные (как дублированные, так и сшитые из различных материалов (ткань + + утеплитель + подкладка)), натуральную и искусственную кожу, искусственный мех (на тканой, нетканой и трикотажной основах и «овчина»).

Ткани по виду основного компонента (волокна) подразделяют на хлопчатобумажные, льняные, шелковые и шерстяные.

Хлопчатобумажные ткани используют для изготовления белья нательного, постельного и столового, платьев, халатов, сарафанов, пижам, блузок, сорочек, брюк, пальто, плащей, курток, спортивной и специальной одежды и т.д.

Хлопчатобумажные ткани используют также в качестве подкладки и приклада и, кроме того, для изготовления портьер, занавесей, для обивки мебели, в технических целях.

Наибольшее применение находят ситцы, бязи, сатины, ткани бельевые, платьевые, костюмно-пальтовые, ворсовые, полотенечные, подкладочные, мебельно-декоративные.

Хлопчатобумажные ткани обладают целым комплексом положительных свойств: хорошей прочностью и носкостью, легкостью, мягкостью, красотой, высокими показателями гигиенических свойств, хорошо переносят водные и тепловые обработки, светоустойчивы.

Значительное количество хлопчатобумажных тканей вырабатывают с использованием химических волокон (вискозы и ее модификаций, полиэфирных, полиамидных). Перспективными являются материалы на основе разволокненной структуры (микрофибра). Использование многокомпонентных пряж позволяет получить ткани сорочечные и блузочные с улучшенными санитарно-гигиеническими свойствами.

Для изготовления стеганых пальто, жилетов, брюк, одеял и прочего используют ткани хлопчатобумажные, хлопколавса-новые, хлопковискозные полотняного переплетения. Если наполнитель - пух, то поверхностная плотность материала верха должна быть не более 180 ± 10 г/м 2 , относительная плотность - 90 ± 3 %, коэффициент воздухопроницаемости 6- 12 дм 3 /(м 2 с).

Для изготовления легкого женского платья, детской одежды наряду с традиционными тканями разнообразного волокнистого состава используют ткани из сочетаний пряжи и нитей с эластомерными волокнами и лайкрой.

Характеристика хлопчатобумажных и других тканей по структуре пряжи и нитей, переплетениям и свойствам, художественно-колористическому оформлению подробно рассмотрена в разделе «Текстильные товары».

Льняные ткани используют для изготовления нательного, постельного и столового белья, женских и детских платьев, мужских сорочек, скатертей, покрывал, полотенец, портьер, занавесей, для обивки мебели, а также для технических изделий. В качестве прокладочного материала используют льняную бортовку.

Наибольшее применение находят жаккардовые широкие и узкие ткани, холсты и полотна гладкие, полотна узкие и широкие, белые и полубелые, костюмно-платьевые ткани, полотна суровые тонкие, полотна пестротканые, бортовые ткани.

Льняные ткани отличаются высокими показателями механических свойств, малой растяжимостью, хорошей износоустойчивостью, имеют высокую сорбционную способность.

Паропроницаемость льняных тканей обеспечивает «комфортность» под одежной среды. Они также отличаются повышенной теплопроводностью, что очень важно для белья и летнего платья.

Недостаток льняных тканей - низкие упругие свойства и как следствие большая сминаемость, однако во влажном состоянии они хорошо отглаживаются.

Льняные ткани по волокнистому составу вырабатывают как чистольняными, так и полульняными. В качестве смески используют химические волокна: вискозу, сиблон, лавсан. Новым направлением в ассортименте сорочечных тканей является создание льносодержащих тканей из трехкомпонентной пряжи (вискозы, полиэфира и льна).

Перспективными материалами являются котонин - эле-ментаризированное лубяное волокно, моволен - модифицированное волокно льна, короткоштапельный лен.

Шерстяные ткани используют для изготовления платьев, брюк, юбок, костюмов, пальто, полупальто, курток, головных

платков, одеял, пледов, шарфов. Они отличаются красивым внешним видом, высокими теплозащитными свойствами. По виду и качеству применяемого сырья шерстяные ткани подразделяют на чистошерстяные и полушерстяные. В полушерстяные ткани в смеску вводят вискозу, капрон, нитрон, лавсан, лайкру, хлопок. Благодаря применению в смеске искусственных и синтетических волокон улучшаются эксплуатационные свойства: износостойкость, формоустойчивость, внешний вид.

Изменение состава смесок влечет за собой изменения технических заправок и способов отделки, в результате чего получают ткани, различные по внешнему виду, строению и свойствам. Современные пальтовые полушерстяные и шерстяные ткани, сукна, драпы имеют разнообразные отделки «под велюр», «ангору», «кашемир», а также отделки в виде фильца, усадки и жесткого ворса.

Введение лавсана, нитрона более 60 % придает тканям некоторые отрицательные свойства: снижение гигроскопичности, устойчивости к истиранию; увеличение сминаемости и воздухопроницаемости; в процессе эксплуатации появляется блеск и ускоряется загрязняемость, образуется пиллинг.

Полушерстяные ткани с содержанием синтетических волокон имеют небольшую массу, малую усадку, лесминаемы, хорошо фиксируют складки и плиссе при влажно-тепловой обработке, которые хорошо сохраняются при носке даже после стирки и химической чистки. У полушерстяных тканей (особенно с содержанием лавсана, нитрона более 30 %) возникают сложности при проведении сутюжки и оттяжки ткани, что вызывает необходимость внесения изменений в конструкцию изделия. Необходимая объемная форма может быть достигнута лишь за счет вытачек.

Шелковые ткани весьма разнообразны по виду применяемого сырья (пряжи и нитей), поверхностной плотности 1 м 2 » плотности, переплетению, характеру отделки и назначению.

Шелковые ткани вырабатывают из натуральных, искусственных, синтетических нитей и пряжи, волокон. При изготовлении шелковых тканей используется также хлопчатобумажная пряжа, металлические, металлизированные и тексту-рированные нити. Широкое применение имеют ткани из полиэфирных нитей нового поколения, используемых в качестве основного материала и подкладки.

Использование при производстве шелковых тканей нитей различных круток (одиночных, крученых и фасонной крутки) в различных комбинациях способствует разнообразию их внешнего оформления и их свойств.

Благодаря многообразию шелковые ткани применяют для изготовления пальто, плащей, курток, костюмов, платьев, блузок, сорочек. Кроме того, они широко используются в качестве мебельно-декоративных и подкладочных тканей.

Синтетические ткани из ПЭ и ПА нитей и пряжи в настоящее время имеют несколько иные свойства за счет широкого использования сверхтонких нитей (микронитей), а также отделок, придающих тканям дополнительную мягкость, увеличивающих грязеотталкивание, гигроскопичность, уменьшающих электризуемость. Такие ткани используются в изделиях костюмного, платьевого и плащевого ассортимента. Использование микронитей позволяет создавать ткани повышенной плотности, защищающие снаружи от влаги и ветра и в то же время обеспечивающие пропуск продуктов обмена (пота) на поверхность материала. Лицевая сторона тканей на основе микронитей приятная на ощупь, бархатистая. Улучшились и гигиенические свойства синтетических тканей, так как структуру микронитей приблизили к структуре натуральных волокон. Новыми направлениями в разработке ассортимента и технологии производства тканей различного назначения являются создание функциональности, универсальности и практичности вновь создаваемых тканей за счет использования пряжи из химических волокон и их смесей с натуральными, модификации волокон и нитей, а также разработка и использование конструкционных материалов для одежды.

Актуальность и высокий спрос во всем мире сегодня приобретает одежда с использованием нитей, обладающих высокой растяжимостью. Активно используются ткани и трикотажные полотна «стреч», которые за счет применения полиуретановых нитей (ПУ) - лайкры, спандекса, дорластана - создают уникальные возможности для моделирования высококлассной одежды: изящной, пластичной, объемной, элегантной, комфортной, современных силуэтов, новых образов, символов и идей.

Ткани и трикотаж с использованием ПУ обладают широкой ассортиментной номенклатурой и применимостью практически для всех групп современной одежды. Кроме того, способность растяжимых нитей обладать большим спектром заданных параметров (различной усадочностью, структурой поверхности, визуальными эффектами, способностью перерабатываться с разными волокнами) открывает неограниченные перспективы для мобильного реагирования на изменения моды.

Текстильные конструкционные материалы, обладающие свойствами тканей и натуральной кожи, позволяют создавать одежду с разнообразными свойствами. В таких материалах тек

стильный компонент придает прочность и формоустойчивость, а полимерное связующее обеспечивает непроницаемую матрицу. Чаще всего используется биологический пластифицируемый полимер, одним из которых является коллаген, получаемый путем переработки отходов кожевенного производства. Капиллярно-пористая структура коллагеновых волокон и их химическая природа обусловливают гигиенические свойства материала, близкие по показателям к натуральной коже.

Текстильный компонент, состоящий из двух компонентов - текстильной основы и коллагена, представляет собой материал с новыми свойствами. Его применение позволит расширить ассортимент материалов и разработать новые способы изготовления деталей одежды нетрадиционными методами, такими как прессование и литье.

В качестве подкладочных тканей в одежде используют хлопчатобумажные и шелковые. Подкладочные ткани должны отвечать следующим требованиям: иметь незначительную поверхностную плотность 1 м 2 ; обладать высокой стойкостью к истиранию, а также прочностью окраски к действию трения, пота и химической чистки; иметь небольшую усадку по основе, высокую гигроскопичность.

Подкладочные ткани по износостойкости, поверхностной плотности 1 м 2 и внешнему виду должны соответствовать материалам верха, применяемым для одежды.

Прокладочные материалы применяют в швейном производстве для прокладки в бортах, полочках, воротниках, планках, рукавах и других частях и узлах одежды с целью лучшего сохранения формы изделий, повышения их надежности. Их помещают между основным материалом верха и подкладкой. Эти материалы должны обладать хорошей пластичностью при проведении влажно-тепловой обработки, сохранять устойчивость при придании формы изделию. Они должны быть прочными, малорастяжимыми, жесткими и обладать такой же усадкой, как и основной материал верха. Прокладочные материалы обеспечивают изделию форму, комфортность, пластичность и легкость.

В качестве прокладочных материалов широко используются нетканые материалы, льняные и хлопчатобумажные ткани. Нетканые текстильные материалы вырабатывают непосредственно из волокнистой массы без процессов прядения и ткачества. Их классифицируют по способу производства, назначению, виду волокна.

Нетканые материалы бытового назначения включают платьевые, блузочные, костюмные, декоративные, отделочные

материалы для пошива верхней одежды, прокладочные, утепляющие и для одеял.

В качестве прокладочных материалов используют флизелин (клеевой и неклеевой), дублерин, прокламелин, обладающие хорошей прочностью, несминаемостью, устойчивостью к химчистке и влажно-тепловым обработкам.

Теплозащитные материалы используют в одежде, одеялах для улучшения их теплозащитных свойств. Теплозащитные материалы должны обладать мягкостью, упругостью, не сваливаться, легко поддаваться раскрою. Использование теплозащитных материалов в одежде не должно затруднять движений, они должны быть прочными в процессе носки, выдерживать стирку и химчистку, не допускается их расслаивание. В качестве теплозащитных материалов используют вату (хлопчатобумажную и шерстяную), ватин, ватилин, пух, листовую вату, пенополиуретан, меховые низы, искусственный мех, нетканые материалы (синтепон и новый нетканый утепляющий материал, изготовленный из волокнистых холстов, содержащих волокна конечной длины, посредством воздействия на волокнистый холст струй воды высокого давления и их особого положения относительно обрабатываемых холстов).

Перспективными являются двухслойные утепляющие материалы, состоящие из волокнистого холста, полиэфирных волокон, скрепленных в долевом направлении швами, полученными с помощью водяных струй, и сдублированных с дополнительным материалом, состоящим из непрерывных полиэфирных нитей.

Перспективным утеплителем является материал нового поколения (тинсулейт). Это микроволоконный материал, который не имеет аналогов по теплозащитным свойствам (в 1,5 раза теплее натурального пуха), имеет малый объем и незначительную массу, «не боится» многократной машинной стирки и отжима в центрифуге, быстро сохнет, имеет абсолютную способность восстанавливать объем и форму после сжатия, обладает гипоаллергенными свойствами и не имеет запаха, усадка - не более 1 % общей массы. Используется с одно- и двусторонним дублированием утеплителя тончайшим флизелином. Имеет модификацию в виде эластичного полотна.

Материалы для скрепления деталей одежды - это нитки различного волокнистого состава, клеи на основе синтетических полимеров.

Так как нитки в процессе изготовления и эксплуатации изделия испытывают растяжение и трение, то они должны быть

прочными, чистыми, гладкими, обладать нужной растяжимостью, иметь прочную и однотонную окраску.

Клеевые швы должны обладать устойчивостью к многократной стирке, воздействию света, погоды.

Высокое качество изготовления одежды обеспечивают клеевые полимерные материалы, служащие скрепляющими элементами основы прокладочного материала с тканью верха.

В клеевых технологиях изготовления одежды используются две основные группы клеевых материалов:

1) термопластичные (клеи-расплавы);

2) термореактивные (клеи-растворы).

Отделочные материалы. В качестве отделочных материалов используются: ленты, тесьма, шнуры, кружево, шитье, вышивальные нитки, бисер, стеклярус, мех, кожа и др.

Фурнитура. К ней относят: пуговицы, крючки, петли, пряжки, кнопки, застежки.