Технология выплавки чугуна в индукционной электропечи

В крупных зарубежных литейных цехах, где смонтированы индукционные установки для плавки чугуна, как уже указывалось выше, операции загрузки шихты в печи механизированы и автоматизированы.

Подача материалов в печь производится в определённой последовательности. Например, через каждые 20 минут в печь загружается 200 кг стального скрапа, 160 кг возврата и чушкового чугуна, через каждые 40 минут в печь вводится 22 кг кокса до тех пор, пока в чугуне не будет обеспечено требуемое содержание углерода.

Шихта не должна падать в тигель с большей высоты во избежание его повреждения. Лучше, если шихта сползает. Сползание шихты может быть обеспечено с помощью склизов, вибрационных конвейеров, бадьёй специальных конструкций. Удар шихты о футеровку должен быть боковым, а не верхним, так как в первом случае футеровка работает на сжатие, а во втором на срез, причём при этом ударной нагрузке подвергается наиболее хрупкая ошлакованная часть футеровки. Шихта перед загрузкой, как правило, подогревается, но если этого нет шихта влажная и загрязнена маслом, эмульсиями, то рекомендуется наполнять её так, чтобы влажный лом не погружался сразу же в жидкий металл во избежание выбросов. Вообще же первую порцию сырого материала следует загружать при отключенной печи, когда движения металла в ней нет.

Плавка в индукционной печи может быть прерывной и непрерывной. При непрерывной плавке количество жидкого металла, выдаваемого из печи за один раз, составляет 70-80%, а иногда и 100%. Преимуществом этого способа плавки является малое время реакции между расплавом и огнеупорной футеровкой при высоких температурах. Благодаря тому типичная реакция SiO2+2C_←^→2CO+Si не получает должного развития. Другим преимуществом этого вида плавки является возможность сокращения количества проб металла для химического анализа и уменьшения времени на сопутствующие операции. Существенным недостатком прерывной плавки является уменьшение мощности печи при периодическом опорожнении. Вследствие этого при режиме плавки ёмкость печи выбирается несколько большей, чем она была бы выбрана при другом режиме и при одинаковой потребности в металле за определённый промежуток времени.

При непрерывной плавке (из печи за один раз выдаётся не более 1^10всего металла) уменьшение потребляемой мощности не наблюдается. Замеры температуры и определение химического состава делаются через более длительные промежутки времени. При таком способе плавке можно автоматизировать работу печи и добиться оптимальной работы агрегата. При непрерывной плавке металла в печи величина кусков шихты должна быть не особенно мала, чтобы не наблюдалось очень быстрого растворения. Это необходимо для того, чтобы обслуживающий персонал смог за это время ввести легирующие, науглероживающие, раскисляющие и другие добавки с учётом температуры металла.

Большое значение при плавке чугуна в индукционной печи имеет правильный выбор режима в зависимости от ёмкости печи, производительности, величины кусков шихты, потребности в металле и т.д.

При выборе частоты тока в индукционной печи необходимо учитывать ёмкость печи, величину кусков шихты и т.д. Так, например, печь малой ёмкости имеет лучшее показатели при высоких частотах, а печь большей ёмкости – при низких. Если же печь работает на частотах меньших, чем оптимальная (при данных размерах печи), то будет наблюдаться сильное перемешивание металла, что может привести к увеличению количества неметаллических включений в металле. Кроме того, наблюдается большая потеря металла за счёт его окисления. В этом случае некоторые виды скрапа (например, стружка, если в печи нет жидкого металла) не могут быть применены, а срок службы футеровки сокращается втрое. При частоте, выше оптимальной, перемешивание ванны металла очень слабое, что отражается на гомогенности металла, находящегося в печи.

С повышением частоты можно применять более мелкие куски шихты. Если, однако, в печи есть жидкий металл, то это условие можно не соблюдать. При данной требуемой производительности печи с понижением частоты тока потребляемая мощность становится меньше. С увеличением ёмкости эта разность увеличивается. Удельный расход энергии у печей промышленной частоты меньше, чем у высокочастотных печей. Исключением являются печи ёмкостью менее 1т. Рекомендуется вести плавку в печи только тогда, когда она заполнена металлом не менее, чем на ⅔ высоты. В этом случае процент используемой энергии близок к 100.

Перегрев металла в печах промышленной и промежуточной частоты протекает быстро. Скорость перегрева в первых 10°С /мин, во вторых - 30°С/мин. После достижения в печи необходимой температуры металла следует подавать ток небольшой силы. В печах большой ёмкости (10-15т) для поддержания температуры металла постоянной требуется 20-30 кВт ч на тонну жидкого металла в час. Для нагрева чугуна до 1200°С необходимо 410-430 кВт ч на тонну.

Получение синтетического чугуна.

Синтетическим называют чугун, получаемый в индукционных печах путём переплавки стружки, стальной обрези и других малоценных отходов с дальнейшим науглероживанием расплава и доведением его химсостава до заданного. В работе приведены результаты исследований процесса получения синтетического чугуна из стружки в индукционной высокочастотной печи с кислым тиглем ёмкостью 150кг.

Установлено, что общий угар металла определяется номенклатурой шихтовых материалов и их окисленностью, способом ввода ферросплавов и карбюризатора, температурой нагрева и выдержкой металла. При выплавке чугунов из стальной стружки угар металла меньше по сравнению с выплавкой из чугунной в 2-2,5 раза; при вводе ферросплавов и карбюризатора в завалку он меньше примерно в 1,5 раза, чем при вводе в жидкий металл. Так как стружка всегда в какой-то степени загрязнена, различают весовой и истинный угар металла. Для определения последнего весь образующийся шлак собирали, взвешивали и анализировали. По этим данным рассчитывали количество в нём окислов Fe,Mn,Cr,Si, вносимых шихтой, а разницу относили на засоренность шихты. Истинный угар металла меньше весового на 20-25%. Истинный угар при выплавке синтетических чугунов из стальной стружки составлял от 0,3 до 6,2%, а из чугунной 5,3-9,0%. Авторы это объясняют большей поверхностью и окисленностью чугунной стружки по сравнению со стальной, что подтверждается и количеством образующегося шлака и содержанием в нём окислов Fe, Mn, Si.

Степень и скорость усвоения ферросплавов и карбюризатора, равно как и угар элементов, зависят от способа их ввода, температуры нагрева и выдержки металла. В качестве карбюризатора использовали бой графитовых электродов. Степень и скорость усвоения углерода зависят ещё от размера кусков карбюризатора: если они больше 40мм-скорость усвоения углерода уменьшается на 20-25%. Скорость усвоения углерода жидким металлом с 1,3-1,62%С, 0,15-0,46%Si при 1400-1470°С достигает 0,12% в минуту, в среднем 0,09%, продолжительность науглероживания до 3,2-3,6%С составляет 22-34 минуты, усвояемость углерода из электродного боя – 80-85%.

Для ввода в расплав Si использовали Cu45. Угар Si при вводе Cu45 в жидкий металл выше, чем при вводе в завалку, в 1,4-1,5 раза, он почти не зависит от выдержки металла, но изменяется с нагревом. Кремний выгорает только до 1420-1450°С, а при дальнейшем нагреве восстанавливается углеродом, и при 1500-1550°С наблюдается его пригар с образованием окиси углерода. Скорость усвоения Si малоуглеродистым жидким чугуном с 1,3-1,62%С 0,15-0,46%Si при 1420-1460°C составляет в среднем 0,1% в минуту, а высокоуглеродистым чугуном при этой же температуре – только 0,04% в минуту. Общий угар Si не превышает 25%, а при вводе ферросилиция в жидкий малоуглеродистый чугун составляет в среднем 14,1%.

Марганец усваивается из Mn 1 на 80-90% со скоростью (при 1460°С) 0,1% в минуту; угар Mn для большинства плавок не превышает 18% и зависит от способа ввода ферромарганца, от температуры нагрева и почти не зависит от выдержки. При вводе ферромарганца в жидкий металл одновременно с ферросилицием и боем электродов Mn горит меньше, чем при вводе в заливку. Степень и скорость усвоения Cr жидким чугуном определяется температурой и при 1365°С составляет 0,08%, а при 1470°С-0,18% в минуту, угар равен 31,5 и 5,5% соответственно.

Максимальное содержание серы в чугунах, выплавленных из стальной стружки, составляет 0,055%, а для большинства плавок не превышает 0,03%. При выдержке чугуна количество серы почти не изменяется, а при нагреве выше 1450°С несколько понижается. При 0,093% S в чугунной стружке содержание S в чугуне не превышает 0,07%. Содержание фосфора в чугунах выплавленных из стальной стружки, очень низкое, но несколько выше, чем в самой стружке; при нагреве металла содержание фосфора увеличивается в результате восстановления углеродом из окислов.

Механические свойства синтетических чугунов несколько выше ваграночных с равным углеродным эквивалентом C_э, зависят от исходных шихтовых материалов, состава, температуры нагрева и выдержки металла. Структура синтетических чугунов при близких температурах заливки зависит не только от их состава, но и от исходных шихтовых материалов. У чугунов с равным C_э структура металлической основы примерно одинаковая, но форма и количество графита зависят от исходных шихтовых материалов. Так, у чугунов, полученных из стальной стружки, включения графита крупные, изолированные и компактные, либо это очень длинные слабо завихренные пластины с притупленными окончаниями. Напротив, у чугунов, полученных из чугунной стружки, пластины графита мелкие и средние, сильно завихренные, пересекающиеся между собой. Разница в количестве и форме графита при равном C_э и близких температурах заливки сказывается на механических свойствах: у чугунов, выплавленных из стальной стружки, они более высокие, чем у чугунов из чугунной стружки. Прочность при разрыве и изгибе и твёрдость с увеличением C_э уменьшаются, а стрела прогиба увеличивается в связи с появлением феррита в структуре. При перегреве чугуна снижается твёрдость, увеличивается прочность при изгибе и стрела прогиба, но почти не изменяется прочность при разрыве. Это связанно с уменьшением в металле газов, особенно азота, и неметаллических включений.

Содержание азота в чугунах из стальной стружки несколько выше, чем в ваграночных и синтетических, выплавленных из чугунной стружки. Это объясняется болеем высоким процентом азота в самой стружке и внесением его ферросплавами, которых при этом вводится в несколько раз больше. Кислорода во всех синтетических чугунах почти столько же, сколько и в ваграночных, а в некоторых случаях даже значительно меньше. Содержание водорода несколько выше.

Наиболее важным металлургическим процессом при плавке синтетического чугуна в индукционной электропечи является науглероживание расплава, так как вся технико-экономическая целесообразность применения индукционных электропечей основана на применении в качестве шихтовых материалов стружки и других малоценных отходов. Науглероживание металла можно производить загрузкой углеродосодержащих добавок прямо в шихту, что, например, часто наблюдается в американской практике. На одном из заводов науглероживание проводится коксом, загружаемым или в шихту, или непосредственно в жидкий металл. При науглероживании коксом усвоение углерода в металле ниже требуемого, то в ванну металла вводят графит, а если оно завышено – добавляется стальной скрап. Дополнительное науглероживание, как правило, приходится производить в среднем для одной плавки из десяти. При надлежащем уровне шихтовки обеспечивается постоянный состав чугуна с заданным содержанием углерода в течение всей смены независимо от остатка металла в печи. Рекомендуется также вводить пылевидный графит в струе газа на зеркало металла с последующей продувкой газа. Можно вводить углеродосодержащие добавки в специальном встряхивающем ковше. После того как содержание углерода поднялось до необходимого значения, целесообразно довести и содержание кремния до желаемого. Усвоение углерода металла в значительной степени зависит от времени его растворения, температуры металла и химического состава исходного металла. Растворение углерода – процесс, идущий с поглощением тепла. Поэтому в период науглероживания необходимо поддерживать температуру металла. Если науглероживание вещества вводятся на ванну жидкого металла, то предварительно необходимо тщательно очистить зеркало металла от шлака.

Большая работа по изучению процессов науглероживания проведена в институте проблем литья АН УССР.

Экспериментальная работа большей частью проводилась в литейном цехе каунасского завода «Центролит » . Опытные плавки вели в тигельных индукционных электропечах с кислой футеровкой ИЧМ-1А, ИЧТ-6, ASEA-8, ёмкостью 1,6, и 8т. В качестве шихтовых материалов применяли дроблёную стальную и чугунную стружку, ферросилиций Cu45 и Cu75, науглероживающие реагенты: бой электродов, электродный порошок, сланцевый кокс, графит.

Электромагнитное перемешивание жидкого сплава в электропечах промышленной частоты оказывает сильное влияние на процесс науглероживания. Установлено, что высокая интенсивность перемешивания в значительной степени способствует быстрому и полному усвоению карбюризатора(рис. 1а). науглероживание является эндотермическим процессом. Поэтому происходит падение температуры в среднем на 50°С на 1% усвоенного углерода.

В результате исследования четырёх карбюризаторов: боя электродов, сланцевого кокса, тигельного графита, электродного порошка – и обработки опубликованных данных по растворимости углеродосодержащих материалов установлена общая для карбюризаторов зависимость усвоения углерода жидким сплавом от содержания углерода в реагенте (рис. 1б). усвоение науглероживателя в печах промышленной частоты вследствие электромагнитного перемешивания на 7-8% выше, чем в высокочастотных печах. Размер частиц реагента для печей ёмкостью 6-8т рекомендуется в пределах 5-10мм, так как более мелкие частицы и пылевидная фракция подвергаются распылению и окислению, а крупные частицы растворяются в металле длительное время.

Сравнение технологических режимов загрузки карбюризатора по двум вариантам: 1 - периодическое введение вместе с шихтой и 2 - введение карбюризатора в конце плавки – показало, что периодическое добавление науглероживателя сокращает продолжительность плавки в среднем на 5 минут на 1т выплавляемого чугуна, снижает расход электроэнергии в среднем на 38 кВт ч/т, хотя даёт несколько меньшее усвоение реагента жидким сплавом (3,71% против 3,85%). Способ периодического введения карбюризатора признан более экономичным.

Степень десульфурации зависит и от первоначального содержания серы в чугуне, с понижением которого требуется относительно большой расход карбида кальция. Если серы в исходном чугуне менее 0,04%, то расход обессеривающей добавки очень велик. Чем выше содержание углерода в чугуне, теми лучше обессеривающие действие карбида кальция. Образующийся под действием карбида кальция свободный углерод растворяется в жидком чугуне или выделяется из него в зависимости от его эвтектичности и температуры; практически науглероживание чугуна не наблюдается или эффект его невелик.

В ванну индукционной печи карбид кальция вводится порциями. Крупные зёрна обессеривают чугун лучше, чем мелкие, в противоположность другим способам десульфурации. При постоянном применении карбида кальция следует учитывать понижение стойкости кислой футеровки.

Cтраница 1

Температуры плавления чугунов значительно ниже (на 300 - 400 С), чем у стали, что облегчает процесс литья.

Температура плавления чугуна ниже температуры то воспламенения, а появляющиеся тугоплавкие окислы кремния препятствуют нормальному процессу резки. Цветные металлы не режутся в связи с высокой температурой плавления образующихся окислов и значительной теплопроводностью.

Температура плавления чугуна ниже температуры t - то воспламенения, а появляющиеся тугоплавкие окислы кремния препятствуют нормальному процессу резки. Цветные металлы не режутся в связи с высокой температурой плавления образующихся окислов и значительной теплопроводностью.

Температура плавления чугуна ниже температуры горения железа, поэтому кислородная резка чугуна без применения флюса затруднена. При резке чугуна кремний, сгорая, дает тугоплавкую окисную пленку, препятствующую резке. А углерод при сгорании загрязняет режущий кислород, препятствуя тем самым сгоранию железа.

Кислородная резка чугуна без флюса также затруднена, так как температура плавления чугуна ниже температуры горения железа. Содержащийся в чугуне кремний дает тугоплавкую пленку окиси, которая препятствует нормальному протеканию резки. При сгорании углерода чугуна образуется газообразная окись углерода, загрязняющая режущий кислород и препятствующая сгоранию железа.

Обычная сварка чугуна производится при температуре сварочной ванны, превышающей температуру плавления чугуна.

Монель имеет температуру плавления 1260 - 1340 С, что соответствует температуре плавления чугуна, и благодаря никелю хорошо сплавляется с чугуном. Однако этот сплав дает значительную усадку, что приводит к появлению высоких внутренних напряжений, способствующих образованию трещин. Поэтому монель наплавляют короткими валиками длиной 40 - 50 мм и сразу же после этого проковывают шов молотком.

Чугун, как известно, не поддается кислородной резке обычными приемами ввиду того, что температура плавления чугуна ниже температуры его воспламенения в кислороде, а образующаяся при резке на поверхности детали пленка кремнесодержащпх окислов значительно более тугоплавка, чем основной металл.

Сварка чугуна затрудняется также образованием различных тугоплавких окислов с более высокой температурой плавления, чем температура плавления чугуна.

В расплавленном состоянии чугун быстро окисляется и покрывается окислами, температура плавления которых может быть выше температуры плавления чугуна.

Чугун отливается, обрабатывается на станках и поддается сварке, при нагреве он не размягчается и остается хрупким; температура плавления чугуна - 1150 - 1250 С.

Но только при содержании в меди 10 - 15 % железа можно получить сплав с температурой плавления 1330 - 1370 С, близкой к температуре плавления чугунов. В этом случае обеспечивается смешиваемость составляющих самого расплава с чугуном. Однако после затвердевания наплавка представляет собой мягкую медную основу с различными по форме и величине вкраплениями очень твердой стальной составляющей. Эти включения и затрудняют механическую обработку металла. Частично диффундируя в основной металл, медь проявляет себя как графитизатор, поэтому на участке / околошовной зоны отбел проявляется слабо.

Для получения качественного чугуна для заливки форм, начиная с первого выпуска, должна быть проведена тщательная подготовка вагранки к плавке: проверено ее состояние перед плавкой (качество проведенного текущего ремонта, размеры фурм, диаметр шахты, качество набивки подины печи, высота горна, правильность розжига колоши и ее высота); подготовлен инструмент и все необходимые материалы, а также проверена работоспособность всех приборов и устройств, контролирующих ход ваграночной плавки.

Подготовка вагранки к плавке

Подготовка вагранки к плавке после текущего ремонта заключается в проверке исправности всех узлов и систем, обеспечивающих эксплуатацию вагранки.

Особое внимание следует обратить на качество ремонта металлической и шлаковой леток. Металлическая летка - наиболее ответственная часть футеровки, она должна быть выполнена из качественных огнеупоров, лучше из готовых специальных неточных кирпичей, выпускаемых заводом огнеупорных изделий, так как отверстия, просверленные для выпуска металла в обычном огнеупорном кирпиче, быстрее разрушаются под действием струи металла и шлака. Лучше устанавливать шлаковые летки, выпускаемые заводами. Такая летка выполнена в виде радиального кирпича, имеющего сквозное отверстие. Кирпич устанавливают вровень с футеровкой печи. Если вагранка работает без копильника, то шлаковую летку обычно делают на 80-100 мм ниже фурм, чтобы не уменьшать возможного запаса жидкого чугуна в горне вагранки.

После проверки качества ремонта поднимают и закрывают откидные полуднища вагранки. Щели между полуднищами и подовой плитой промазывают глиной. После этого приступают к изготовлению подины. Набивают первый слой формовочной смеси толщиной 70-100 мм (газопроницаемость смеси не менее 100 единиц, влажность не более 6 %). На первый слой набивают второй слой из отработанной смеси и коксика в соотношении 3: 1 (размер кусков коксика до 10 мм). На второй слой набивают третий из формовочной смеси. Уклон подины должен быть 0,1 диаметра вагранки в сторону металлической летки. Чтобы исключить попадание первых холодных капель чугуна в летку и не вызвать ее замораживание, верхний слой подины должен располагаться ниже летки на 20-30 мм. Для повышения герметичности подины места ее стыка с кладкой вагранки уплотняют с галтелью радиусом 50-60 мм. Подина должна быть уплотнена без слабин, наличие которых может вызвать ее подрыв и уход металла через днище. Толщина набивки подины 200-400 мм в зависимости от размеров вагранки.

Плавка чугуна в вагранке

После набивки подины приступают к розжигу холостой колоши. В зависимости от того, как разогревается холостая колоша, пройдет первый период плавки. Кокс холостой колоши в открытых вагранках разжигают, используя естественную тягу трубы, чаще всего природным газом, а в случае его отсутствия — дровами.

При использовании дров на подину вагранки через рабочее окно насыпают стружку или кладут доски для защиты ее от повреждений, затем укладывают на них дрова. Дрова должны быть сухими и равномерной толщины длиной 300-500 мм, для того чтобы они одновременно сгорели, обеспечивая ровное оседание холостой калоши. После укладки дров рабочее окно заделывают огнеупорным кирпичом, оставляя лишь отверстие для розжига размером один — два кирпича. Отверстие располагают у самой подины для того чтобы обеспечить с самого низа горение дров и кокса, когда он опускается до лещади, При этом обеспечивается хороший прогрев, подины и горячий ход плавки с самого начала. Зажигают дрова при открытых смотровых отверстиях фурм, которые остаются открытыми до конца розжига. Когда дрова хорошо разгорятся, на что уходит 15-20 мин, забрасывают одну треть или половину кокса холостой колоши и следят за его горением. После появления раскаленного кокса у нижнего ряда фурм заделывают рабочее окно специально приготовленным и подогнанным кирпичом во избежание больших швов между ними, забивают промежуток между кожухом и футеровкой формовочным составом, обмазывают дверцы рабочего окна глиняным составом и закрывают их, закрепляя клином или барашками. Засыпают следующую треть порции кокса, после разогрева которой заваливают остаток кокса и дают возможность холостой колоше хорошо разогреться при естественной тяге. Продолжительность разогрева в зависимости от размера вагранок составляет 3-4 ч. За период розжига происходит высыхание футеровки и спекание огнеупорной массы. Вагранка и подина хорошо прогреются, а кокс равномерно разгорается по всему объему.

При розжиге с помощью газовых горелок на подину вагранки укладывают трубу с отверстиями или доски с таким расчетом, чтобы образовался канал от рабочего окна Засыпают первую порцию кокса холостой колоши. Порция кокса должна быть такой, чтобы уровень холостой колоши после ее засыпки был выше верхнего края фурм на 200-250 мм. Размер кусков кокса не менее 100 мм. В конец трубы или канала вставляют газовую горелку типа ИГК-2-10, с помощью которой зажигают кокс. Горелки у подины отключают тогда, когда у фурм появятся горящие куски кокса. Засыпают следующую треть навески кокса холостой колоши, и горелки по очереди вставляют в фурму, обеспечивая равномерный прогрев холостой колоши. Затем заваливают третью часть навески кокса. Продолжительность работы газовых горелок 1,0-1,5 ч. Так как кокс у фурм частично выгорает и образуется рыхлая зона, необходимо через фурмы ломиком произвести осадку кокса. Общая продолжительность розжига составляет 3-4 ч.

По окончании розжига замеряют высоту холостой колоши с помощью мерной штанги с приваренным на ее конце куском листовой стали и меткой, находящейся на уровне порога загрузочного окна (когда штанга опущена на слой кокса холостой колоши). Замерять высоту можно также мерной цепью с грузом, имеющей метку на уровне загрузочного окна, или железной штангой из круглого сечения, изогнутой Z-oбpaзнo: один загнутый конец штанги ложится на слой кокса а другой, при правильной высоте холостой колоши чуть возвышается над дорогом завалочного окна.

Высота холостой колоши в шахте вагранки над основным рядом фурм должна быть 1200-1500 мм независимо от размеров вагранки и применяемого давления дутья. Точнее, правильность уровня холостой колоши можно определить по времени появления первых капель чугуна в зоне фурм основного ряда. Если воздух подается в вагранку сейчас же после полной завалки первого столба шихтовых материалов, то первые капли чугуна должны появиться у фурм через 15-20 мм. Если они появляются раньше, то высота холостой колоши недостаточна.

Для холостой колоши стараются отобрать крупные (100-150 мм) куски кокса. Это очень важно для получения зоны горения больших размеров и перегрева чугуна с первых выпусков.

Заключительная операция подготовки холостой колоши к плавке при розжиге на естественной тяге трубы - ее продувка воздухом в течение 2-5 мин. При продувке из холостой колоши выдуваются зола и коксовая мелочь, обеспечивается лучший прогрев по объему. Кроме того, в чугунах первых выпусков не будет повышенного содержания серы. Долго продувать холостую колошу не рекомендуется, так как это ведет к выделению большого количества теплоты и быстрому испарению влаги из футеровки, а следовательно, к растрескиванию футеровки и преждевременному выходу ее из строя. Кроме того, увеличивается расход кокса.

В закрытых вагранках розжиг можно производить также, как и в открытых вагранках, когда газы удаляются через дымовую трубу, или за счет принудительной тяги через систему газоочистки. В этом случае появляется возможность в определенных пределах регулировать интенсивность розжига холостой колоши, создавая то или иное разрежение под колошником вагранки. В некоторых случаях всю холостую колошу можно загружать в вагранку полностью до начала розжига. В период розжига при принудительной тяге должны быть приняты все меры против образования взрывоопасной смеси и хлопков в системе газоочистки. В вагранках различных конструкций эти меры обеспечиваются надежной герметизацией загрузочного окна или поддержанием в узле отбора газов нулевого давления, или, наоборот, путем подачи в загрузочное окно большого количества воздуха, приводящего к сильному разбавлению ваграночных газов. В некоторых конструкциях на входе в систему газоочистки устанавливают запальные горелки для дожигания образовавшейся смеси. Продувку холостой колоши и замер ее высоты, как правило, не производят. Период розжига может быть сокращен до 2,5 ч.

Одновременно с розжигом холостой колоши разогревают копильник. Стационарный копильник разогревают так же, как и вагранки, т.е. на подину копильника насыпают стружку или укладывают дрова в таком количестве, чтобы после их сгорания остался слой раскаленного угля высотой не менее 150 мм. Заделывают нижние дверцы таким образом, чтобы получилась сплошная футеровка, через верхние дверцы зажигают дрова. Разогрев продолжается до полного сгорания дров и образования угля.

При разогреве копильника природным газом в специальное отверстие, выполненное у подины копильника, вставляют горелку полного предварительного смещения (типа ИГК-15). До этого, как указано выше, заделывают нижние дверцы. Горение газа продолжается 3-4 ч, т.е. столько, сколько длится розжиг вагранки. После прогрева копильника горелку удаляют, отверстие под горелку заделывают кирпичом и глиной, верхние дверцы закрывают, предварительно обмазав места стыка глиной.

Поворотные копильники оборудуют газовыми горелками или форсунками для жидкого топлива, с помощью которых их сушат после ремонта и нагревают перед плавкой. Продолжительность разогрева

поворотного копильника при ежедневной работе составляет 1,5-2 ч, а после воскресных дней или ремонта 3-4 ч.

Если вагранка работает с подогревом дутья, то разогрев рекуператора или воздухонагревателя начинают примерно в то же время, что и розжиг холостой колоши вагранки. Для этого включают воздуходувки, воздух пропускается через теплообменники рекуператора и выбрасывается через трубу (’’свечу”) в атмосферу. После этого в топке рекуператора создается необходимое разрежение за счет принудительной или естественной тяги и зажигаются горелки, работающие на природном газе. Расход газа и дутьевого воздуха регулируется так, чтобы в конце розжига температура в камере дожигания была не ниже 800 °С для обеспечения устойчивого горения (дожигания) ваграночных газов, а воздух мог бы нагреваться до температуры, на которую рассчитана работа вагранки.

Одновременно с розжигом вагранки производится сушка желоба древесным углем, дровами или природным газом с помощью переносных горелок.

После подготовки вагранки к плавке приступают к закрузке колош шихты. Загрузку производят отдельными слоями металла и кокса. Вначале на холостую колошу подается известняк в количестве 30-40 % массы рабочей колоши кокса, а затем колоши шихты. Рекомендуемые массы кокса и металлозавалки в рабочих колошах и расход воздуха приведены в табл. 15. Масса известняка равна 2,5-4 % массы металлической части шихты. В случае необходимости для улучшения жидкоподвижности шлака можно добавлять плавиковый шпат, но не более 15 % массы известняка. Вместо известняка можно использовать основной мартеновский шлак или применять его вместе с известняком в соотношении 1: 1 .

Обычно масса металлозавалки равна 8,5-10 % производительности вагранки в час.

Загрузку первого столба в вагранку производят с соблюдением следующих правил: в первых пяти-шести колошах металла общую массу снижают на 20 %, при этом долю стального лома увеличивают в 1,5-2 раза, чтобы уменьшить пригар углерода; в первые колоши не дают крупных кусков металлолома например бой изложниц; после завалки первых пяти шести колош металла загружают удвоенную топливную колошу, т.е. дают ’’пересыпку”.

Для обеспечения хорошего прогрева компонентов шихты и одновременного их расплавления желательно соблюдать следующую последовательность загрузки шихтовых материалов в бадью: стальной лом, чушковый чугун, машинный лом, литники и возврат производства, известняк, ферросплавы. Если в бадью загружают кокс, то после возврата собственного производства загружают кокс, затем насыпают известняк и в последнюю очередь ферросплавы. Литники, возврат и машинный лом, находясь в верхней части металлической калоши, прогреваются и плавятся при более низких температурах ваграночных газов, чем чушковый чугун и сталь. Образующиеся капли, стекая по кускам стали и чушкам чугуна, прогревают их, что способствует равномерности расплавления всех компонентов шихты.

Во время завалки шихты в вагранку глазки всех фурм должны быть открыты во избежание образования в фурменной коробке и воздухопроводе взрывоопасной смеси. Пуск дутья производят после загрузки вагранки шихтой до уровня загрузочного окна. Для этого в вагранках, работающих на холодном воздухе, включают воздуходувку, открывают шибер на воздухопроводе к фурменной коробке. В вагранке, работающей на горячем дутье, воздух от ранее включенной воздуходувки переключают с трубы выброса в атмосферу на вагранку. Задержка пуска дутья более чем на полчаса после загрузки вагранки шихтой не допускается из-за опасности частичного расплавления шихты (’’самоплава”) . Если по каким-либо причинам пуск дутья задерживается, необходимо принять меры по предупреждению выгорания кокса холостой колоши и образования шлаковых и металлических настылей. Так, в вагранках открытого типа при этом закрывают глазки некоторых фурм, а в вагранках с принудительной тягой уменьшают разрежение на колошнике

Пуск дутья должен производиться только при открытых фурмах, которые закрывают через 0,5-1 мин после пуска. Для лучшего прогрева шихты в течение первых 15-20 мин расход дутья должен быть 50-60 % нормального рабочего.

Летка для металла может быть заделана до пуска дутья или после него. До пуска дутья летку заделывают обработанной смесью или песком на всю глубину. Кроме того, желоб вокруг летки уплотняют формовочной смесью. Это позволяет предупредить попадание первых холодных капель чугуна в летку и их замерзание. При пуске дутья с открытой леткой часть газов опускается вниз и прогревает футеровку горна, подину у металлической летки и саму летку и часть желоба, по которому будет выпускаться металл Через 10-15 мин после пуска дутья летку заделывают бруском, изготовленным из обломка стержня. Размеры бруска должны быть равны размерам отверстия летки.

Брусок вставляют в летку и заделывают притычной глиной. После первого выпуска металла, когда отверстие летки хорошо прогреется, ее закрывают обычной глиняной пробкой.

Глазок стационарного копильника или шлаковая летка в начале плавки, как правило, остается открытой до того времени, когда металл и шлак начнут устойчиво и спокойно перетекать в копильник.

После заделки летки вагранщик следит за работой вагранки. Управление работой вагранки в период плавки заключается в обеспечении своевременного выпуска чугуна и шлака, нормальной работы всех механизмов и приборов в изменении (при необходимости) режима плавки, в кратковременных остановках вагранки в соответствии с условиями производства и устранении неполадок.

Выпуск чугуна из вагранки может производиться непрерывно и периодически. Вагранка оборудованная устройством для непрерывного выпуска металла имеет ряд преимуществ: меньше колебания температуры выпуска чугуна; меньше насыщение чугуна серой и углеродом; проще работа вагранщика (нет необходимости открывать и закрывать летку, следить за тем, чтобы шлак не залил фурмы).

Выдержка чугуна в копильнике позволяет получить более стабильный химический состав за счет лучшего усреднения химического состава и меньшего влияния погрешностей при взвешивании компонентов шихты и колебания их химического состава; лучше отделиться шлаку и неметаллическим включениям которые всплывают в шлак, покрывающий жидкий металл; обеспечить дополнительный перегрев чугуна при обогреве копильника, что очень важно при отливке высококачественных деталей.

При непрерывном выпуске чугуна шлак также выпускается непрерывно. Возможны несколько вариантов непрерывного выпуска шлака. При работе по одному из вариантов шлаковую летку не открывают в течение

первого часа работы, в вагранке скапливается шлак. Когда шлак подходит к шлаковой летке, ее открывают и уже не закрывают в течение всей плавки. Шлак постепенно стекает в шлаковню (бадью), которую по мере накопления шлака заменяют. При таком выпуске шлака часто осуществляют его грануляцию на желобе: на шлаковый желоб направляют поток холодной воды. При соприкосновении с ней шлак растрескивается и затвердевает в виде отдельных гранул, которые собираются в бадью. Непрерывный выпуск шлака упрощает обслуживание вагранки, устраняет опасность заливки фурм шлаком и металлом.

Однако непрерывный выпуск шлака через шлаковую летку имеет и недостатки: потери напора дутья при открытой шлаковой летке, что несколько снижает производительность печи и может сказаться на температуре выпускаемого чугуна; потоки раскаленных газов и шлака сильно разъедают шлаковую летку; поток газов частично раздувает шлак, который в виде отдельных нитей образует шлаковую вату, покрывающую приборы и отдельные предметы, ухудшая санитарно-гигиенические условия в цехе.

При работе по другому варианту металл вместе со шлаком выпускают через переходной канал в металлоприемник. Отделение шлака от чугуна происходит перед перегородкой в результате разности их плотностей. Чугун непрерывно уходит под перегородку и стекает по желобу в миксер, а шлак по мере накопления стекает по желобу, установленному сбоку перед перегородкой на более высоком уровне.

В последние годы на вагранках длительного действия для непрерывного выпуска чугуна и шлака устанавливают, как правило, два так называемых компрессионных шлакоотделителя, работающих попеременно. Они обеспечивают удаление всего чугуна и шлака из горна вагранки, что уменьшает действие жидких компонентов на футеровку горна.

Периодический выпуск металла и шлака значительно осложняет работу вагранщика, особенно в том случае, если вагранка работает без копильника. Ему приходится следить за уровнем металла и шлака в горне вагранки и своевременно выпускать их из печи во избежание заливки фурм шлаком. Известно что первый выпуск шлака следует осуществлять по истечении одного часа после пуска дутья а затем через каждый час работы вагранки. Вагранщик через глазки фурм плохо видит уровень металла в горне, и время выпуска чугуна часто определяет интуитивно (по своему опыту) с учетом особенности работы вагранки. Первый выпуск металла в зависимости от емкости горна или копильника производят через 15-40 мин после появления капель металла у фурм.

При выпуске первого чугуна через компрессионный шлакоотделитель необходимо кратковременно уменьшить давление дутья в вагранке для предотвращения выброса металла из металлоприемника под действием давления газов. После заполнения чугуном сифонного устройства давление воздуха можно восстановить. При работе со стационарным копильником первый выпуск чугуна производят, когда в копильнике металл накапливается в количестве, достаточном для заполнения ковша нужной емкости, шлак необходимо выпускать через каждый 1-1,5 ч работы вагранки.

При работе вагранки на холодном воздухе вагранщику надо следить за состоянием фурм. Шлак, стекая по стенкам футеровки и кускам кокса, встречает холодный воздух, охлаждается им, застывает, и вокруг фурм образуются настыли такие же, как на потемневших кусках кокса. Все это уменьшает свободный проход воздуха через фурмы в шахту печи, повышает давление дутья и затрудняет процесс ведения плавки.

Существует несколько способов очистки фурм от настылей. Один способ заключается в том, что вагранщик ломиком через открытый глазок фурмы отбивает настыли шлака и проталкивает холодные куски кокса в глубь шахты. Однако этот способ мало эффективен, так как вскоре фурмы вновь затягиваются шлаком. Способ дает эффект только при чистке фурм во время остановки вагранок. Второй способ - закрытие заслонки на фурме на 20-30 мин. При этом через нее прекращается подача воздуха, кокс разгорается, настыли шлака расплавляются и стекают вниз, фурма очищается. Этот способ можно применять для вагранок большого диаметра, где выключение одной фурмы не так сильно влияет на равномерность подачи воздуха по шахте печи. На вагранках малого диаметра, где всего четыре фурмы, отключение одной из них может повлечь за собой односторонний сход шихты.

Радикальным способом борьбы со шлакованием фурм является применение подогрева дутья выше 400 °С, при котором не происходит охлаждения кокса и шлакования фурм. Частично уменьшить шлакование фурм можно при строгом соблюдении технологического процесса шихтовки и завалки: поддержание оптимальных масс колош, тщательная очистка возврата от пригара, выбивка стержней из бракованных отливок, подача качественного флюса в необходимых количествах. Все способы интенсификации процесса плавки, обеспечивающие высокие температуры в зоне горения кокса, способствуют повышению жидкотекучести шлака и уменьшению или прекращению шлакования фурм.

Инструмент для ведения плавки

Вагранщик имеет дело с жидким металлом, когда выполнение отдельных операций по обслуживанию вагранки не терпит промедлений, поэтому весь инструмент должен находиться под руками в исправном состоянии в двух экземплярах на случай внезапного выхода из строя. Каждая операция требует применения специального инструмента.

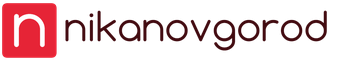

рис. 55. Инструмент для обслуживания вагранки

рис. 55. Инструмент для обслуживания вагранки

На рис. 55 представлен наиболее часто применяемый инструмент. Для разделки летки перед выпуском металла применяют ломик (рис. 55, г) , имеющий с одной стороны заостренный конец, а с другой - рукоятки. После разделки летки ломиком ее необходимо пробить. Для этого используют стальной ломик (рис. 55, а, б) . Этот ломик тоже должен иметь с одной стороны заостренный конец, а с другой — рукоятку. При замерзании летки ее пробивают с помощью кувалды и стального пробойника (рис. 55, в) с одним заостренным концом и утолщением на другом для удобства нанесенения удара кувалдой.

Для разделки шлаковой летки применяют такой же ломик, что и для разделки металлической летки. Операция эта значительно проще, хотя и требует определенной сноровки. Для закрывания металлической летки применяют деревянный шест (рис. 55, е) с закругленным концом, на который насаживается глиняная притычка. Чаще всего деревянный шест имеет металлический наконечник, который заканчивается приваренной торцовой площадкой диаметром 30-40 мм для удержание глиняной притычки (рис. 55,а).

В вагранках малого диаметра возможно образование свода из сцепленных между собой кусков шихты, т.е. возможно так называемое верхнее зависание шихты - весьма неприятное явление, влекущее за собой нарушение хода плавки. При первых же признаках зависания шихты необходимо разрушить образующийся свод. Один из способов ликвидации зависания — расталкивание кусков шихты специальным длинным ломом с заостренным концом (рис. 55, ж) . Этот лом обычно хранится на колошниковой площадке. Для ликвидации зависания выключают дутье, лом опускают в шахту через завалочное окно г затем резкими ударами и вращательными движениями разрушают образовавшийся свод, соблюдая правила техники безопасности.

Выпуск металла из вагранки и заделка летки

Выпуск металла из вагранки и заделка летки — одна из ответственных операций ваграночной плавки которая должна быть выполнена весьма квалифицированно. Для нормального выпуска чугуна, спокойного стекания металла по желобу необходимо правильно разделать металлическую летку. Для этого сначала коротким ломиком разделывают легкими ударами наружную часть перемычки. Когда снаружи летка очищена, легкими ударами и вращательными движениями длинного ломика освобождают летку от притычки. После пуска металла ломик несколько раз вводят в летку, очищая ее от остатков притычки и обеспечивая тем самым правильную форму струи металла.

Для закрывания летки используют специальную глиняную массу. Шест с притычкой направляют под углом к струе металла и вводят в нее у самой летки Быстрым движением, чтобы струя чугуна не сбила притычку, вдавливают ее в отверстие летки и выдерживают некоторое время для высыхания, затем вращательным движением шеста убирают лишнюю массу. Так как при закрывании летки струя металла может сбить притычку с шеста, необходимо иметь в запасе несколько шестов с притычками.

Перед закрыванием шлаковой летки дутье отключают и летку забивают формовочным составом для формовки по сырому.

В соответствии с правилами техники безопасности операции по закрыванию и разделки летки должны быть механизированы. Однако надежных способов механизации в настоящее время не существует, поэтому рекомендуется повсеместно использовать непрерывный выпуск металла и шлака.

Обслуживание вагранки и окончание плавки

Регулировать ход ваграночной плавки (изменить производительность или температуру чугуна) можно изменением расхода воздуха или кокса или изменением температуры дутья, если вагранка работает с подогревом воздуха. Однако процесс регулирования весьма сложен, так как изменение расхода кокса или воздуха влечет за собой изменение температуры чугуна и производительности вагранки, причем последствия изменения расхода кокса сказываются только по истечении 30-60 мин после того, как колоша с измененным расходом кокса подойдет к холостой колоше. Поэтому при необходимости изменения режима плавки следует заранее позаботиться об изменении расхода кокса. Так за 30-40 мин до запланированной остановки вагранки необходимо дать «пересыпку” - двойную топливную колошу кокса. При непредвиденных остановках более чем на 12-20 мин удвоенную колошу кокса нужно загрузить сразу же после пуска вагранки.

Вагранщику все время нужно следить за расходом воздуха, кокса, температурой чугуна;производительностью вагранки, не допускать заливание фурм шлаком при работе вагранки без копильника, наблюдать за уровнем металла и шлака в копильнике, состоянием металлической и шлаковой летки, обеспечивать исправное состояние желоба для металла и шлака.

Период окончания плавки определяет мастер, который дает команду на прекращение завалки шихты. По мере проплавления столба шихтовых материалов необходимо снижать давление дутья, чтобы оставить неизменным расход воздуха. Если этого не делать, то уменьшение сопротивления столба шихтовых материалов вызовет расход воздуха сверх допустимого и значительное окисление металла. Снижают давление дутья путем перекрытия шибера на воздухопроводе вагранки, при этом наблюдают за показаниями расходомера воздуха. После проплавления последней металлической колоши, о чем свидетельствует отсутствие капель чугуна у фурм и падение давления воздуха практически до нуля, вагранщик прекращает подачу воздуха в вагранку, для чего полностью перекрывает шибер на воздухопроводе, открывает глазки фурм во избежание скопления горючих газов и возможности взрыва, останавливает вентилятор и готовится к выбивке вагранки. Перед выбивкой необходимо убедиться, что под вагранкой нет воды, иначе при опорожнении вагранки может произойти взрыв вследствие быстрого испарения влаги. При наличии влаги под печью ее засыпают сухой отработанной смесью или сухим песком. Затем открывают металлическую летку и спускают весь металл.

С помощью механизма дистанционного управления открывают запорное устройство дверцы подины, и остатки плавки вываливаются под вагранку. Иногда из-за некачественного состава набивной массы происходит спекание подины, особенно в вагранках малого диаметра, и остатки плавки не вываливаются. В этом случае вагранщик длинным ломом пробивает подину, осторожно обивая ее по периметру, помогая выпадению остатка. Если и это не помогает, то рабочее окно разделывают и через него пытаются пробить настыли. Иногда в шахту вагранки сбрасывают груз, который помогает пробить подину. При выбивке вагранки необходимо следить за тем, чтобы около нее не было людей. Вагранщик также должен находиться в безопасном месте. Вывалившиеся остатки плавки охлаждают водой, подаваемой из брандспойта, разбирают и вывозят из цеха.

Следует отметить особенность окончания плавки в вагранках с подогревом дутья. После закрытия шибера в воздухопроводе и открытия глазков фурм вентиляторы продолжают работать и пропускать воздух через рекуператор в течение 30-40 мин для его охлаждения. При опускании столба шихтовых материалов следят за температурой газов у завалочного окна, уменьшая расход воздуха таким образом, чтобы температура газов на колошнике до полного проплавления шихты не превышала 800 °С. В вагранках оборудованных компрессионными и сифонными металлоприемниками, перед выбивкой остатка плавки опорожняют металлоприемник от металла и шлака через специальные летки. В вагранках со стационарным копильником перед выбивкой из копильника выпускают весь металл и шлак и открывают дверцу копильника.

Неисправности в работе вагранки и способы их устранения

В процессе плавки возникают неполадки. Вагранщик должен знать их причины и способы устранения. Рассмотрим наиболее характерные случаи.

Низкая температура чугуна в начале плавки . Причины: низкая холостая колоша; мелкий кокс с повышенной реакционной способностью; неправильный розжиг вагранки (холостой колоши). Необходимо дать ’’пересыпку” — одну или две удвоенные колоши кокса, до подхода пересыпки к зоне плавления снизить расход дутья.

Снижение температуры чугуна в процессе плавки . Причины: снижение уровня зоны плавления, вызванного завалкой увеличенной металлической колоши, крупных кусков шихты, завалкой уменьшенного количества кокса или падением температуры подогреваемого воздуха (при работе с подогревом дутья). Необходимо дать ’’пересыпку”, уточнить массы металлических и топливных колош; принять меры по повышению температуры подогрева воздуха.

Замерзание металла . В летке или в переходном канале сифонного шлакоотделителя металл может замерзнуть в начале плавки. Причины: холодное начало плавки и низкая температура первого чугуна; плохая заделка металлической летки; неправильная заделка переходного канала (не навею глубину), недостаточная просушка переходного канала и шлакоотделителя; попадание куска кокса в переходной канал. Необходимо прекратить дутье, пробить летку или прожечь ее кислородом, повысить температуру металла.

Прекращение стока металла через переходной канал сифонного шлакоотделителя может произойти в результате попадания в него куска кокса или обгоревшего кирпича футеровки, при значительном падении температуры чугуна например, из-за остановки печи. Необходимо остановить дутье, выпустить весь чугун из шлакоотделителя, ломиком прочистить переходной канал или прожечь кислородом, принять меры к повышению температуры чугуна.

Подъем шлака к фурмам и прекращение удаления его через сифонный шлакоотделитель

. Причины: недостаточное давление дутья в вагранке, попадание в переходной канал куска кокса. Нужно поднять давление воздуха. Если это не помогает, прочистить переходной канал. Если канал чист, остановить дутье, выпустить металл и шлак через запасное отверстие внизу шлакоотделителя, снизить уровень металлического

порога.

Прорыв металла через подину . Причины: подрыв подины (если она была слабо набита в каком-нибудь месте); набивка очень жирной смесью, которая при сушке растрескалась и пропускает чугун до днища. При прорыве чугуна через подину необходимо остановить дутье выпустить весь чугун и шлак. В образовавшееся отверстие вдавливают огнеупорную глину леточного состава (применяемую для притычки летки), закрывают металлической плитой с подпоркой.

Разогрев части кожуха происходит при выгорании или разрушении части футеровки в зоне высоких температур. Шлак, металл или газы разогревают кожух и могут его прожечь. На покрасневшее место следует направить струю воды и охладить кожух (он должен потемнеть), приняв меры к отводу воды из-под вагранки. Образовавшаяся корка чугуна предохраняет кожух от прогара. Если покраснение снять не удается, то необходимо выбить вагранку

Зависание шихты . Может происходить в верхней части шахты печи при применении крупных кусков шихты, ветвистых литников, при наличии выбоин и выступов в футеровке шахты. Возникает в вагранках малого диаметра, когда используют куски шихты размером более 1/3 диаметра печи. Нужно остановить дутье и через 10-15 мин, если не произошло самопроизвольное обрушение шихты, с помощью лома через завалочное окно пробить образовавшийся свод.

Зависание шихты на шлаковых настылях (нижнее зависание) происходит при применении мелкого кокса с высоким содержанием золы, некачественного флюса, в результате обвала футеровки, ’’самоплава” в начале плавки.

Необходимо дать пересыпку одной или двух колош крупного, отборного кокса и легкоплавкого флюса. Если устранить зависание не удается, выбить вагранку во избежание образования ’’козла” (застывшей массы металла, кокса и шлака). После ликвидации зависания необходимо дать пересыпку для восстановления высоты выгоревшей части холостой колоши.

Взрывы в вагранке . Причиной могут быть попавшие в шихту взрывчатые вещества. Во избежание этого надо следить за качеством привозного лома, осматривать его на случай попадания недозволенных предметов: закрытых сосудов, труб и других кусков, забитых снегом и землей. Взрывы могут произойти и при остановке вагранки, если перед пуском печи не были открыты фурмы. В воздухоподводящей системе скапливается оксид углерода, который в смеси с воздухом образует взрывоопасную смесь. При каждой остановке вагранки необходимо открывать фурмы, чтобы за счет естественной тяги происходило догорание оксида углерода до углекислого газа.

Взрывы могут происходить на колошниках вагранок закрытого типа, если из-за нарушения герметичности при остановке имеет место небольшой подсос воздуха. Возможны взрывы в копильнике, если перед началом плавки он не был достаточно тщательно просушен.

Вынужденные остановки вагранки

Такие остановки могут быть запланированными (на обед, пересменку работающих) и неожиданными, вызванными аварией оборудования, организационными неполадками и другими причинами.

Допускаются простои вагранки в первые часы работы не более 10 мин, после трех часов работы - до 30 мин и в последующие часы работы - от 1 до 1,5 ч. При работе вагранки на холодном дутье образуются густые шлаки и настыли над фурмами, поэтому длительные остановки опасны, возможно нижнее зависание вагранки. При горячем ходе плавки и образовании жидкоподвижных шлаков допустимы простои до нескольких часов. В этом случае перед остановкой заблаговременно дается пересыпка с таким расчетом, чтобы она.подошла к холостой колоше к моменту остановки дутья, вагранки выпускается весь чугун и шлак. Шлаковую и металлическую летку заделывают свежей формовочной смесью на всю глубину, фурмы закрывают в целях исключения подсоса воздуха.

В вагранках с непрерывным выпуском металла и шлака при длительных простоях необходимо через каждые 40-50 мин включать дутье на 5-10 мин для промывки горячим металлом сифонного шлакоотделителя.

Ремонт вагранки и подготовка ее к плавке

В процессе работы вагранки под действием высоких температур, агрессивного действия шлака и жидкого металла происходит разрушение футеровки печи. Ремонт и подготовка вагранки к плавке заключается в ремонте футеровки, металлоконструкций, механизмов и оборудования, обеспечивающих нормальную работу вагранки. Основное внимание уделяется футеровке - наиболее разрушаемой части, ее ремонт приходится производить после каждой плавочной кампании. Для вагранок с односуточным циклом характерны два вида ремонта: текущий (после каждой плавки) и капитальный, (один — три раза в год). Бывает и внеплановый ремонт, который проводят в аварийных случаях, например при обвале части футеровки или при модернизации и реконструкции печи.

Текущий ремонт шахты вагранки в правильном поясе и зоне фурм проводят после каждой выбивки вагранки. Он заключается в исправлении или замене футеровки в плавильной зоне, зоне фурм и иногда в горне вагранки, зоне переходного канала металлоприемника, а при наличии копильника и в копильнике. Объем ремонта зависит от многих факторов: времени работы вагранки, качества предыдущего ремонта и качества огнеупорных кирпичей и обмазок.

После выбивки вагранки и уборки провала футеровку охлаждают естественной тягой через открытое днище и фурмы печи (для ускорения охлаждения футеровку обдувают воздухом воздуходувки). Поливать водой футеровку не рекомендуется, так как в ее поверхностном слое могут возникнуть большие термические напряжения, вызывающие растрескивание. После охлаждения провал убирают, футеровку очищают от шлака, прогоревших кирпичей и настылей, но неизношенную часть футеровки, покрытую глазурью шлака, не трогают, настыли удаляют короткими сильными ударами в целях предохранения футеровки от разрушения и образования трещин.

При непродолжительной плавке, когда разгар футеровки незначителен, ремонт состоит в нанесении на очищенную поверхность огнеупорной обмазки из 35-40 % огнеупорной глины и 60-65 % кварцевого песка. Для лучшего сцепления обмазки с футеровкой поверхность последней предварительно смачивают водой. Толщина обмазки не должна превышать 20 мм, более толстый слой при розжиге вагранки может отвалиться. Обмазка должна быть хорошо перемещена в бегунах и иметь густую консистенцию для достаточного сцепления с футеровкой печи. Для лучшего набухания огнеупорной глины обмазку после приготовления (до применения) выдерживают в течение одних-двух суток.

В зоне плавления и фурм при продолжительной кампании плавки для ремонта используют набивную массу или шамотный кирпич марки ШАВ. После отбивки футеровки шахту в зоне плавления осматривают, и если имеются острые углы или выступающие части, их обрубают, т.е. сглаживают,чтобы они не мешали сходу шихты. Затем восстанавливают футеровку. Укладку кирпичей ведут тщательно, чтобы толщина шва не превышала 1,5 мм.

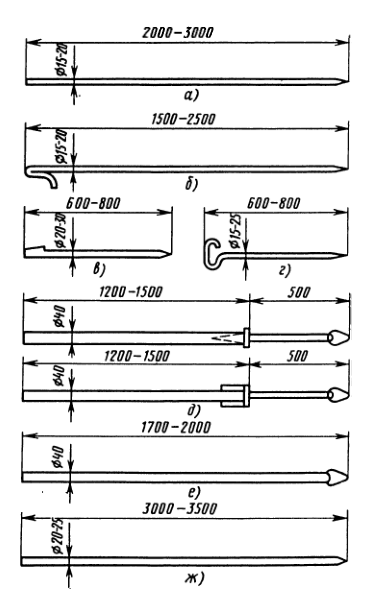

рис. 56. Шаблон для футеровки плавильной

рис. 56. Шаблон для футеровки плавильнойзоны

Значительно дешевле и долговечнее футеровка из набивной массы. Обычно набивную массу готовят в смешивающих бегунах. Она,как правило, состоит из 24 % огнеупорной глины, 36 % песка и 40 % шамотного щебня. Желательно иметь 40 % кусков щебня размером до 7 мм, 20-25 % размером от 7 до 25 мм и 35-45 % размером от 26 до 80 мм. Первой в бегуны загружают огнеупорную глину, которую перемешивают в течение 10 мин, затем добавляют песок и перемешивают 5 мин, добавляют щебень и воду (8-10 %) и весь состав перемешивают еще 10 мин. В зону фурм вставляют шаблон (рис. 56) и пространство между шаблоном и оставшейся набивной футеровкой забивают приготовленной массой, восстанавливая первоначальные размеры кладки. Набивка должна быть очень плотной. Для облегчения выделения влаги при сушке в отфутерованной массе делают наколы.

При небольшой продолжительности плавки футеровка горна выдерживает несколько плавок, а при длительной работе ремонт кладки приходится выполнять после каждой плавки. Для ремонта горна применяют кирпич марки ШАВ, а при работе вагранки в течение недели и более горн футеруют массой, состоящей из 70 % молотого кокса, 20 % высокоглиноземистого мертеля, 10 % каменноугольного пека, или другим высоколегированным составом, иногда используют высокоглиноземистый кирпич марки ВГО-72.

Текущий ремонт переходного канала, сифонного шлакоотделителя и летки проводят после каждой выбивки. При ремонте вагранок, работающих на холодном воздухе, используют кирпич марки ШАВ, причем кладку выполняют очень тщательно, толщина швов не должна превышать 1,5 мм. Эти узлы вагранок, работающих с подогревом дутья или имеющих длительный цикл плавки, футеруют высокоглиноземистым кирпичом или блоками ДВ-5, ДВ-6 (ГОСТ 10381-75). Связкой служит высокоглиноземистый мертель ВТ-1.

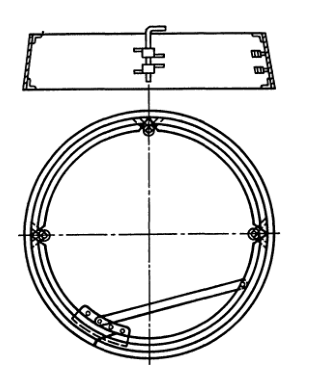

Основное внимание следует уделять кирпичу для металлической и шлаковой леток. Для них выбирают кирпич без трещин и просечки. Кирпичи должны быть тщательно уложены без зазоров. Лучше всего для этой цели применять выпускаемые промышленностью готовые легочные кирпичи (рис. 57, 58). Исправная работа леток зависит от многих причин и, в первую очередь, от диаметра и длины легочных каналов. Диаметр чугунной летки в зависимости от размер вагранки может быть 15-30 мм, а диаметр шлаковой летки из-за большей вязкости шлака и малой его плотности 50-100 мм.

В стандартном или изготовленном в цехе легочном кирпиче для выпуска чугуна обычно делают два отверстия: нижнее (сквозное) рабочее и верхнее запасное (не на всю глубину). Верхнее запасное отверстие необходимо на случай аварии. При неправильной подготовке к плавке (недостаточная высота холостой колоши, наличие очень больших кусков шихты в первых колошах, недостаточная масса рабочих колош кокса и др.) или после длительной остановки вагранки, если не была дана своевременная засыпка кокса или была неправильно заделана металлическая летка, возможно замерзание основной летки. Тогда, пробив запасное отверстие, выпускают холодный чугун. Поступающие новые порции горячего чугуна разогревают низ подины и размораживают основное отверстие, чугун начинает течь сразу через две летки. После этого верхнее отверстие закрывают глиняной притычкой, а плавку продолжают на основном отверстии легочного кирпича.

В некоторых случаях при замораживании летки не прибегают к разделке верхнего запасного отверстия, а прожигают нижнее струей кислорода, подаваемого из специального баллона. За счет теплоты реакции окисления железа и примесей чугуна кислородом происходит разогрев летки и продолжается нормальный выпуск металла.

Для нормальной работы летки желательно, чтобы длина легочного канала была не более 40 мм. При толщине кирпича 65 мм снаружи летки делают фаску, которая уменьшает длину канала и облегчает закрывание неточного отверстия.

Под действием струи жидкого металла и особенно шлака происходит разъедание леточного отверстия, увеличение которого затрудняет закрывание летки. В этих случаях (они наблюдаются при плавках более двух смен) легочный кирпиич меняют по ходу плавки. Зная, что кампания плавки продолжительная, легочный кирпич заранее устанавливают не вровень с кожухом вагранки, а углубляют футеровку на толщину леточного кирпича. При разгаре отверстия летки сверх допустимого останавливают дутье, из вагранки выпускают весь чугун и шлак, летку закрывают глиняной притычкой, расчищают место перед легочным кирпичом и устанавливают второй легочный кирпич на ремонтном растворе с таким расчетом, чтобы отверстия леток совпадали. После пуска дутья открывают старую летку и выпускают чугун. По окончании выпуска закрывают уже новую летку.

Иногда приходится ремонтировать летку по ходу плавки, при аварийной ситуации (если был установлен легочный кирпич с дефектом). В этом случае поступают аналогичным образом, только легочный кирпич устанавливают и закрепляют перед кожухом вагранки.

На некоторых заводах не используют легочный кирпич, а применяют набивные массы. Примерный состав одной из них, %: 24-30 огнеупорной глины; 36-40 кварцевого песка; 30-40 шамотного порошка, 8-10 воды (сверх 100 %), Набивную массу готовят в бегунах, как и массу для набивки футеровки вагранки. Ее также выдерживают в течение одних-двух суток для повышения качества. Готовую смесь утрамбовывают в обечайке с установленной моделью летки, После формовки модель убирают, масса высыхает и спекается при розжиге вагранки.

В вагранках длительного действия применяют компрессионный металл оприемник-шлакоотделитель, через который металл поступает в поворотный копильник. При работе вагранки со стационарным копильником летку устраивают в нижних дверцах копильника таким же образом, как и в вагранке.

Текущий ремонт стационарного копильника . После охлаждения копильник очищают от остатков чугуна и шлака, удаляют старую подину, исправляют переходный канал, футеруют нижние и верхние дверцы, устанавливают новые легочные кирпичи, при необходимости вставляют новое стекло для глазка в верхних дверцах для наблюдения за переходным каналом. После ремонта футеровки копильника набивают подину отработанным формовочным составом. Набивка должна быть плотной по всей поверхности. В копильниках вместимостью более 5 т подину выполняют из шамотного кирпича.

Текущий ремонт металлического желоба вагранки или копильника заключается в восстановлении его формы. Для вагранок большой производительности с периодическим выпуском металла применяют прямоугольные желоба, а при непрерывном выпуске металла и для вагранок малой производительности в целях уменьшения потерь теплоты с поверхности струи - полукруглые. Для футеровки желоба используют шамотный кирпич марки ШАВ, набивные футеровочные массы, отработанную формовочную смесь или ремонтную глину указанного выше состава. Футеровка желоба подвергается воздействию жидкого металла и шлака. Шлак, попадающий на желоб, застывает на не(л, образуя настыли, которые мешают нормальному выпуску металла. Вагранщик должен следить за состоянием желоба, убирать шлаковые настыли. После плавки производят частичную или полную замену футеровки или набивной массы на желобе печи, если его состояние неудовлетворительное. Чаще всего ремонт желоба заключается в удалении настылей шлака и всплесков застывшего чугуна на боковых стенках и в образовавшихся углублениях, нанесении обмазки и тщательном выравнивании поверхности.

Желоб для спуска шлака делают коротким с большим наклоном для лучшего стекания шлака. Желоб для шлака футеруют, как и желоб для выпуска чугуна, кирпичом, набивной массой или ремонтной глиной. При грануляции шлака на желобе желоб обычно не футеруют.

Капитальный ремонт футеровки трубы вагранки выше завалочного окна проводят не один раз в год. При этом удаляют всю старую футеровку и выкладывают трубу шамотным кирпичом (клин ребровый и клин прямой) марки ШБВ (ГОСТ 3272-71) на ремонтной глине ”на ребро” и ’’плашку” или ”на ребро”). Толщина футеровки в зависимости от размера вагранки составляет 120-180 мм. Зазор между кирпичами допускается не более 2-3 мм. Ремонтная глина состоит примерно из 35 % огнеупорной глины и 65 % кварцевого песка. Смесь увлажняют 15 % воды (сверх 100 %).

Капитальный ремонт футеровки шахты и футеровки ниже загрузочного окна проводят в зависимости от условий работы вагранки через 3-6 мес. При этом обновляют всю футеровку от подины до завалочного окна Внутренний ряд футеровки выбивают, а нужный ряд кладки восстанавливают подтесанным кирпичом марки ШБВ. Внутренний ряд кладки выполняют шамотным кирпичом марки ШАВ (клин ребровый, прямой, трапецеидальный) на жидком растворе ремонтной глины. Толщина шва допускается не более 1,5 мм.

После капитального ремонта футеровку сушат на воздухе не менее 24 ч, а первый розжиг длится на 1-1,5 ч дольше чем после текущего ремонта. Для этого загружают дополнительное количество кокса в холостую колошу.

Капитальный ремонт можно проводить и при полной выбивке всей футеровки примерно один раз в год. К этому времени планируется проведение ремонта кожуха печи, фурменной коробки и других узлов вагранки.

Контроль за ходом плавки и качеством выплавляемого чугуна

Для получения чугуна заданного качества при минимальных затратах вагранка должна работать в оптимальном режиме без остановок в течение всего рабочего времени.

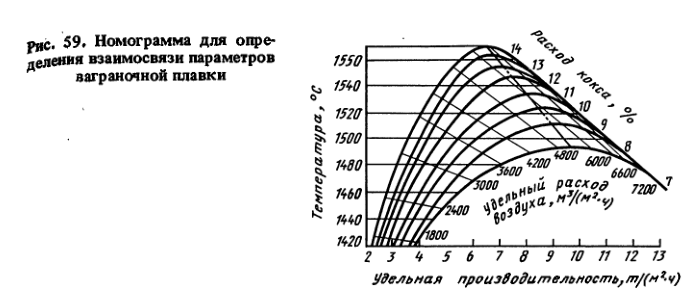

Исследования показали, что основными параметрами процесса плавки в вагранках являются расходы кокса и воздуха, подаваемого в вагранку, температура чугуна на желобе вагранки, ее производительность. Как видно из номограммы (рис. 59) увеличение расхода воздуха вначале вызывает некоторый подъем температуры чугуна и производительности вагранки, затем его увеличение приводит к падению температуры металла при росте производительности. Это связано с тем, что увеличение расхода воздуха до оптимального улучшает условия теплообмена в зоне подогрева твердой шихты и повышает уровень зоны плавления и увеличивает зону перегрева чугуна. При дальнейшем увеличении расхода воздуха интенсивность схода шихты настолько возрастает, что теплообмен в зоне подогрева шихты не успевает завершиться. Это приводит к снижению уровня зоны плавления и высоты зоны перегрева, в результате температура чугуна падает, а производительность вагранки продолжает расти.

Вспомогательными параметрами, помогающими следить за процессом плавки,являются давление воздуха в фурменной коробке и состав и температура колошниковых газов

Давление дутья в фурменных коробках характеризует состояние фурм. При их шлаковании давление растет. При снижении высоты загрузки шихты увеличение ее порозности, при зависании шихты давление падает.

Рост температуры колошниковых газов свидетельствует или об опущении столба шихтовых материалов ниже нормального или зависании шихты. Повышение концентрации CO 2 в колошниковых газах, если расход кокса остался неизменным, свидетельствует о подгорании холостой колоши и зависании шихты.

Контролю подлежат: производительность вагранки, определяемая по массе металлозавалки, подаваемой в печь в течение 1 ч или по массе жидкого металла, выплавляемого в течение 1 ч; расход кокса в процентах к массе металлозавалки; расход воздуха в единицу времени, температура подогрева воздуха и обогащение его кислородом, температура чугуна на желобе печи; температура и состав колошниковых газов; уровень металлической завалки в шахте печи; химический состав чугуна; показатели, характеризующие литейные свойства чугуна (углеродный эквивалент, жидкотекучесть, глубина отбела газонасыщенность); механическая прочность (временное сопротивление σ в и твердость НВ) .

Для контроля основных параметров процесса плавки и качества выплавляемого чугуна применяют различные устройства и приборы. Для определения массы шихты используют массоизмерительные устройства, которые в зависимости от схемы набора компонентов шихты делят на стационарные передвижные и переносные. По методу определения массы их подразделяют на механические и электромеханические. К первым относят рычажные,пружинные,маятниковые и другие, а ко вторым - массоизмерители, оборудованные приборами, действие которых основано на измерении массы с помощью тензометрических датчиков. Принцип действия этих датчиков основан на способности проволоки особого состава изменять свое, активное сопротивление в зависимости от растяжения или сжатия. Тензометрический датчик представляет собой упругий элемент, на поверхность которого наклеен проволочный преобразователь. Шихта, воздействуя на упругий элемент, деформирует его, а вместе с ним деформируется и наклеенная проволока; при этом изменяется ее электрическое сопротивление и соответственно сила тока в приборе, шкала которого градуирована на массу.

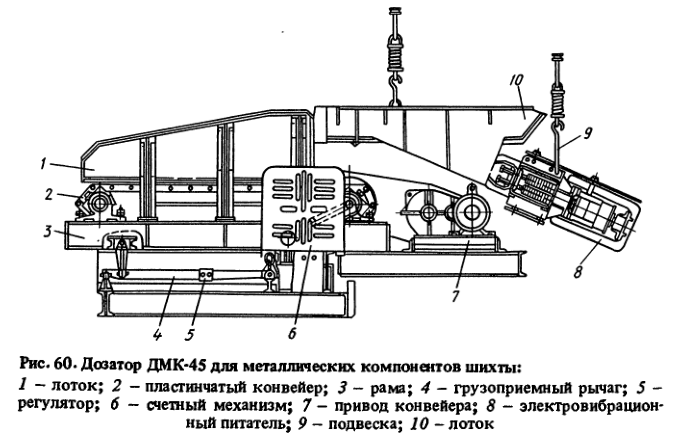

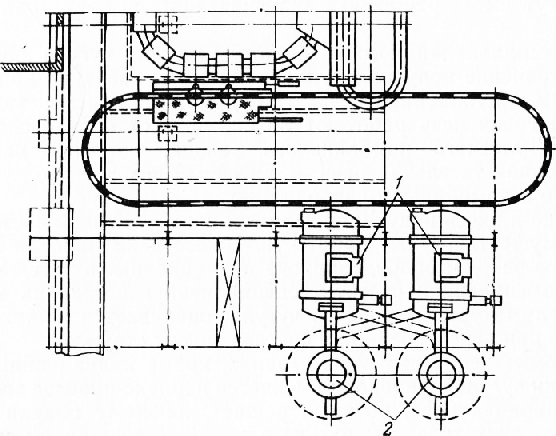

Электромеханические массоизмерительные устройства имеют ряд преимуществ: долговечность, безынерционность дистанционная передача показаний, малые габаритные размеры (рис 60). Их применение более предпочтительно, чем рычажных которые при динамическом воздействии шихты часто выходят из строя.

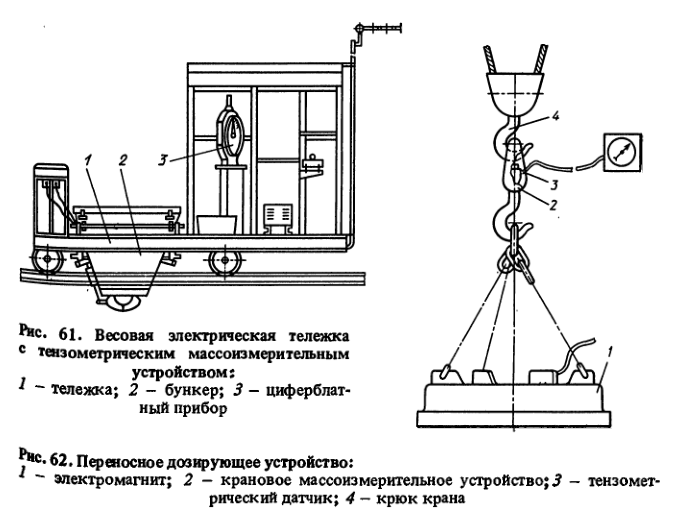

На отечественных заводах применяют передвижные стационарные и переносные массоизмерительные устройства. К первым относятся многокомпонентые дозаторы, установленные на тележке с автономным приводом (рис. 61). Тележка перемещается по рельсовому пути, проложенному вдоль суточных бункеров, набирая и дозируя компоненты шихты. После набора всей колоши тележка подъезжает к бадье скипового подъемника; затвор дозатора раскрывается и шихта опускается в бадью.

Иной принцип работы переносных дозирующих устройств. Они состоят из крановых массоизмерителей и магнитной шайбы (рис 62). С помощью магнитной шайбы, укрепленной на крюке крана, набирают определенное количество шихты, фиксируемое массоизмерительным устройством на крюке крана перемещают шихту к бадье и разгружают ее в бадью.

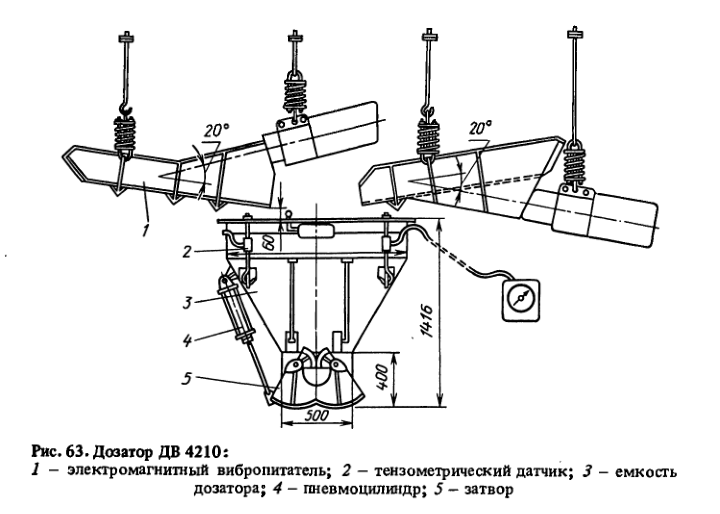

Расход кокса . Для кокса и известняка выпускают различные стационарные дозаторы. На рис 63 показан дозатор ДВ 4210. С помощью вибропитателя в емкость дозатора подается кокс. При наборе заданной массы вибропитатель отключается, челюсти затвора открываются и кокс высыпается в бадью.

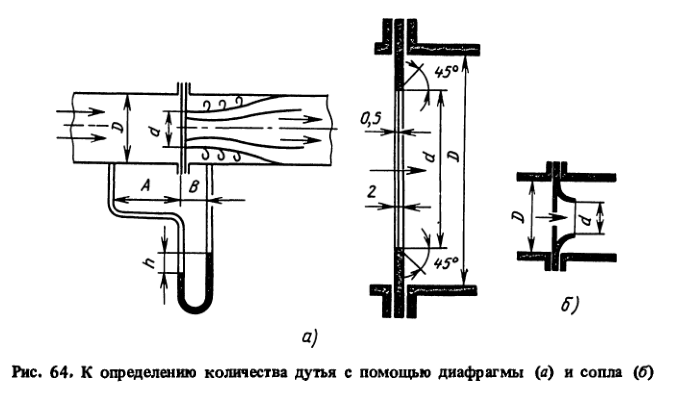

Расход воздуха является параметром ваграночной плавки. Для его измерения на воздухопроводе устанавливают диафрагму-перегородку с круглым вырезом или сопло (рис. 64). Воздушный поток, проходя через диафрагму, теряет часть своей энергии и его давление падает. За диафрагмой струя воздуха сначала несколько сужается, а затем вновь заполняет все сечение трубы.

Количество Q воздуха, протекающее по трубе, определяют по перепаду давления ΔР перед диафрагмой и за ней (давление измеряют с помощью ∪-образной трубки, заполненной водой) :

![]()

где μ - коэффициент расхода воздуха; F - сечение диафрагмы, м 2 ; q - ускорение свободного падения, м/с 2 ; γ — плотность воздуха, кг/м 3 .

Замер давления перед диафрагмой делают на расстоянии А = D а за диафрагмой в наиболее узком сечении струи на расстоянии В = 0,35 D. Коэффициент расхода μ зависит от отношения d/D:

Косвенный показатель хода ваграночного процесса — давление дутья, характеризующее сопротивление движению газов в вагранке. Простейшим прибором для измерения давления дутья является U-образная стеклянная трубка, присоединенная с помощью резиновой трубки к воздушной коробке. В U-образную трубку наливают воду. Ее уровень в колене, соединенном с воздушной коробкой, понижен под действием давления воздуха, а в свободном колене, соединенном с атмосферой, повышен. Разность уровней воды в коленах показывает статическое давление дутья в коробке.

В настоящее время для измерения давления применяют различные выпускаемые промышленностью дифференциальные манометры. Они более удобны и позволяют передавать информацию на приборы, установленные на пультах управления.

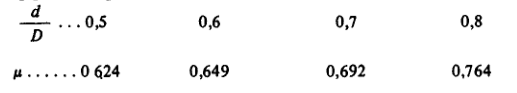

Температура чугуна на желобе . Температуру жидкого чугуна, а также воздуха и ваграночных газов измеряют пирометрами. Наиболее часто в литейном производстве используют термоэлектрические и оптические пирометры Устройство термоэлектрических пирометров основано на следующем принципе: если концы двух проволок из разных металлов или сплавов спаять, то при нагревании спая в проводнике возникает ток, который может быть обнаружен милливольтметром (гальванометром), включенным в эту цепь. Такое устройство называют термопарой . Ток будет тем больше,чем больше разность температур между горячим спаем и холодными концами проволоки на противоположных их концах. Так как холодный спай находится вне печи при невысокой температуре, то показания милливольтметра будут зависеть от температуры горячего спая термопары.

Схема термоэлектрического пирометра показана на рис. 65. В зависимости от измеряемых температур для термопар выбирают следующие материалы: для измерения высоких температур (до 1600 °С) платину и платинородий; для измерения температур до 1100 °С никель и нихром; для измерения температур до 400 °С медь и константан и др. По пути от спая термопары к милливольтметру происходит падение потенциала, поэтому его показания будут несколько отличаться от истинного значения. Для большей точности отсчетов температур определяют погрешности показания прибора.

Оптические пирометры работают по принципу оценки интенсивности излучения нагретых тел. В промышленности применяют три типа оптических пирометров: фотометрические (яркостные), радиационные и цветовые, основанные на изменении цвета поверхности металла в зависимости от температуры. Наиболее просты и надежны в работе яркостные пирометры, температуру светящегося тела оценивают путем сравнения яркости излучаемых им лучей света с яркостью излучения нити эталонной лампочки накаливания, находящейся в пирометре. Схема фотометрического пирометра с исчезающей нитью показана на рис 66. При измерении пирометр направляется объективом 1 на измеряемый предмет, а глаз наблюдателя находится перед окуляром 6 и дымчатым стеклом 2, имеющим красное стекло 5 и линзу 4. В окуляр видно поле, освещенное светом измеряемого предмета; на этом поле видна нить накаливания лампочки 3. Лампочка питается током от батареи 8, сила тока измеряется гальванометром 7, шкала которого градуирована в градусах измеряемой температуры. Регулируя свечение лампочки реостатом 9, добиваются того чтобы яркость поля и нити были одинаковыми, т.е. нить лампочки была незаметна на поле, тогда стрелка гальванометра покажет температуру тела.

Контроль состава колошниковых газов . В состав продуктов горения кокса входят CO 2 , CO, O 2 , N 2 и SO 2 . Кислород почти полностью расходуется на горение и в колошниковом газе его содержится не более 1 %\ содержание азота - величина постоянная а содержание сернистого газа мало и не характеризует процесса горения. Таким образом, для обычной вагранки только два газа (CO 2 и CO) характеризуют качество горения топлива. В коксогазовых вагранках, где продукты горения природного газа CO 2 и H 2 O в зоне плавления взаимодействуют с углеродом кокса, добавляется еще и H 2 и наблюдается повышенный процент паров воды.

Для обычной вагранки почти весь кислород воздуха расходуется на образование CO 2 и CO, поэтому определив количество CO 2 в продуктах горения, можно подсчитать сколько в нем будет СО. Из всех компонентов ваграночных газов химическим методом проще всего определить содержание CO 2 , так как он поглощается раствором едкого калия. По изменению объема газа до и после его пропускания через раствор определяют содержание CO 2 в газе. Имеется и электрический метод определения CO 2 в газе, основанный на сравнении теплопроводности газовой среды. В автоматических газоанализаторах сравнивается теплопроводность смеси, содержащей CO 2 , с теплопроводностью воздуха при той же температуре. Для получения надежных показаний ваграночные газы должны быть очищены от сернистого газа, водорода и метана, для чего их пропускают через соответствующие поглотители

Для правильного ведения процесса плавки шихту в вагранку следует загружать до уровня загрузочного окна. Значительное снижение уровня шихты приводит к изменениям в процессе горения и теплообмена, т.е. вызывает нарушение хода плавки. Поэтому все современные вагранки должны быть оборудованы уровнемерами, показывающими высоту столба шихтовых материалов. Существует много различных способов замеров уровней (см. 63).

Для контроля химического состава чугуна отливают пробы, которые в лаборатории анализируют обычным химическим методом, что занимает много времени, или различными экспресс-методами, например с помощью спектрального метода на так называемых квантометрах - многоканальных спектральных приборах, позволяющих за 1-3 мин определить содержание основных пяти и более элементов чугуна.

Углерод и кремний - два основных элемента чугуна, содержание которых определяет в основном его структуру и свойства. Поэтому в процессах экспресс-контроля чугуна иногда термографическим методом по интервалу кристаллизации, т.е. точкам перегиба на кривой охлаждения чугуна, залитого в специальную стержневую пробницу, определяют углеродный эквивалент. В пробницу со вставленной платино-платинородиевой термопарой в кварцевом наконечнике, соединенной проводами с электронным потенциометром, заливают жидкий чугун и включают потенциометр, записывающий кривые охлаждения чугуна. Специальной линейкой, градуированной в единицах углеродного эквивалента по точкам перегиба кривой охлаждения определяют углеродный эквивалент.

Литейные свойства чугуна определяют обычно по технологическим пробам: для определения способности чугуна заполнять литейную форму заливают пробу на жидкотекучесть, о которой судят по длине залитой пробы; склонность к усадке проверяют по пробе на усадку; склонность к отбеливанию, что косвенно характеризует марку чугуна, на клинообразной пробе; склонность к образованию внутренних напряжений — на пробе ’’решетка”, имеющей толстые и тонкие стенки.

Механическую прочность чугуна определяют на специально отлитых образцах диаметром 30 мм и длиной 340 мм. Для каждой плавки отливают по три образца.

К атегория:

Литейные цеха

Плавка чугуна в индукционных печах

В индукционных тигельных печах начали плавить чугун около четверти века назад. Однако из-за дефицита электроэнергии, несовершенства печей и кладки широкого применения такая плавка не получила. Основным плавильным агрегатом оставалась вагранка.

Технический прогресс в машиностроении, связанный с повышением надежности и долговечности машин, уменьшением их веса, предъявляет все большие требования к качеству чугунных отливок, что ведет к усовершенствованию конструкций вагранок. Вагранки оборудуются рекуператорами для подогрева воздуха, мощными вентиляторами и др. Появляются коксогазовые и газовые вагранки. Однако несмотря на существенное изменение конструкции вагранок, преимущества горячего дутья, во многих случаях ваграночный чугун все же не удовлетворяет требованиям относительно пределов колебания химического состава, содержания вредных примесей и степени перегрева металла.