К атегория:

Производство черных и цветных металлов

Исходные материалы для получения чугуна, подготовка их к плавке

Исходными материалами для получения чугуна в доменных печах являются железные руды, топливо и флюсы.

Рудой называется природное минеральное сырье, содержащее металлы (или их соединения) количестве и в виде, пригодном для их промышленного использования. Руды представляют совокупность минералов. Минералы, содержащие нужный металл, называются рудными, а остальные - пустой породой.

Заранее рассчитанное в определенном соотношении количество загружаемых в доменную печь материалов (руда, флюсы и топллво) называется шихтой.

Железные руды. Земная кора содержит около 5,1% железа в составе различных химических соединений. Наиболее распространенными соединениями железа являются окислы - соединения железа с кислородом (имеющие главное значение), сульфиды - соединения железа с серой и шпаты - углекислые соединения железа.

Промышленное примейение имеют красные железняки, бурые железняки, магнитные железняки и шпатовые железняки.

Основным рудным минералом красного железняка является гематит - окись железа (Fe203). Пустыми породами являются преимущественно кварц, состоящий в основном из (SiOa), и кальцит (СаС03), иногда с глинистыми примесями (А1203 2Si02 2Н20 и др.). В крупнейших месторождениях гематитовых руд среднее содержание железа составляет 51-66% (чистый гематит содержит 70% Fe). Цвет руды от ярко-красного до темно-красного.

В СССР главными месторождениями красного железняка являются следующие. Криворожское месторождение - основной бассейн южной металлургической базы, Курская магнитная аномалия; Атасусское и Соколовско-Сарбайское месторождения в Казахстане; Коршуновское месторождение в Восточной Сибири.

Основным рудным минералом бурого железняка является гидрогетит (лимонит) - водная окись железа (Fe203 . /гН20). Пустые породы того же характера, что и в красном железняке. Содержание железа в различных месторождениях колеблется очень широко: от 55 до 30% и ниже. Цвет от коричнево-желтого до темно-бурого. В СССР крупными месторождениями бурого железняка являются Керченское, Лисаковское и Аятское (в Казахстане), Липецкое и Тульское.

Рудным минералом магнитного железняка является магнетит - магнитная закись-окись железа FeO Fe203 (Fe304). В пустых породах присутствуют силикаты (полевые шпаты, граниты и др.), сульфиды, кальциты и др. Содержание железа в богатых магнетитовых рудах колеблется от 50 до 72%. Цвет- магнетита - черный. В СССР промышленные месторождения магнетитовых руд находятся на Урале: горы Магнитная, Высокая, Благодать; в Сибйри (Ангаро-Питский железорудный район) и в других районах.

Рудным минералом шпатового железняка является сидерит (FeCOg). Шпатовые железняки залегают мраморовидными массами светло-серого и желтовато-белого цвета; они содержат 30- 42% железа. При обжиге сидерита удаляется углекислый газ (С02) и образуются мельчайшие поры, что обеспечивает при доменной плавке легкую восстанавливаемость. В СССР шпатовые железняки залегают Ц близ Златоуста и в Омутнинском районе Кировской области. СГ\ По семилетнему плану в СССР в 1965 г. будет добыто 230-245 млн. m ^ч железной руды.

Топливо. Топливо, употребляемое для доменного процесса, должно иметь высокую теплотворную способность и малую зольность, обладать пористостью, прочностью при высоких температурах, а также содержать возможно меньше серы, которая частично переходит из топлива в чугун и ухудшает свойства последнего.

В качестве топлива при доменном производстве используется преимущественно каменноугольный кокс и очень редко древесный уголь.

Флюсы. Для отделения пустой породы и золы топлива в доменную печь вводят вещества, называемые флюсами; эти вещества дают с пустой породой и золой топлива легкоплавкие химические соединения, образующие шлак при плавке. Состав и легкоплавкость шлаков оказывают большое влияние на ход доменной плавки и состав чугуна. В составе почти всех руд, а также в золе кокса кислые пустые породы (Si02 + А1203) преобладают над основными (СаО + MgO); поэтому в качестве флюсов применяют чаще всего известняк (содержащий преимущественно СаС03) и иногда доломит (состоящий главным образом из СаС03 + MgC03), дающие легкоплавкие соединения с Si02 и А1203.

Подготовка руд к плавке. Для выплавки чугуна руды подвергаются предварительной подготовке. Качество подготовки руд к плавке ока-зьгоает большое влияние на ход плавки, расход топлива и качество металла.

Дробление - измельчение крупных кусков руды - производится специальными машинами - дробилками, при этом стараются получить куски размером 30-100 мм. Мелочь отсеивается при сортировке и грохочении, для выплавки она непригодна и используется для спекания.

Промывка руды водой применяется для отделения пустой породы, которая постепенно отмокает и уносится водой.

Обжиг руды производится для удаления воды, углекислоты и частичного выжигания серы, в результате чего руда очищается и обогащается соединениями железа. Кроме того, обжиг немагнитной окиси Fe203 производят с целью перевода ее в магнитное соединение Fe304 для возможности применения магнитного обогащения.

Магнитное обогаще н(и е осуществляется в аппаратах, называемых магнитными сепараторами. Основной частью сепаратора являются электромагниты, служащие для образования магнитного поля, при перемещении руды в котором происходит отделение немагнитных частиц. При этом магнитная окись железа (Fe304) притягивается электромагнитами.

Спекание (агломерация) производится с целью окускования мелкой порошкообразной руды и колошниковой пыли; для спекания эти вещества смешиваются с измельченным топливом. Для получения офлюсованного агломерата в агломерационную шихту, кроме руды и топлива, добавляют измельченный известняк.

Спекание осуществляется при t 1100-1200° на специальных агломерационных ленточных машинах, где топливо сгорает, в результате чего изменяется химический состав шихты: известняк при температуре около 900° разлагается на окись кальция (СаО) и углекислый газ (С02), сера выгорает, окись железа (Fe203) частично восстанавливается до закиси (FeO), которая с SiOa пустой породы образует силикат железа Fe2Si04. Этот силикат плавится и связывает другие частицы шихты, при этом и образуются пористые спеченные куски материала, называемого агломератом.

Для повышения производительности в -состав шихты доменных печей вводят офлюсованный (самоплавкий) агломерат.

При работе на офлюсованном агломерате сокращается расход кокса, флюсов и повышается производительность печей.

Металлургия

Металлургия – это наука о способах получения металлов и металлических сплавов. Сплав – это соединение двух или более компонентов, главным из которых является металл.

Основоположник металлургии – Д.К.Чернов

История человечества неразрывно связана с использованием металлов.

тысячелетие до н.э. – медный век (выплавка меди и олова)

3-2 тысяч. до н.э. – бронзовый век (сплав меди с оловом)

2-1 тыс. до н.э. – железный век (железо восстановленное из руды, сталь – сплав железа с углеродом)

В настоящее время известно около 80 металлов.

Среди металлов железо занимает третье место по распространенности в земной коре (4,2 %) после кремния(26 %) и алюминия(7,4 %). Железо в недрах земли в чистом виде не встречается. Оно входит в состав горных пород в различных химических соединениях. В природе известно более 300 разновидностей горных пород, содержащих железо, но далеко не все они представляют собой железные руды. Железными рудами принято называть такие горные породы, из которых экономически выгодно извлекать железо методом плавки. Экономическая целесообразность извлечения железа из руд зависит от уровня развития техники и характеристики месторождений.

Краткая классификация металлов и сплавов.

I Черные металлы и сплавы ( Fe + C )

1. Сталь (содержит до 2,14% С)

2. Чугун (содержит от 2,14 до 6,67% С)

3. Ферросплавы (> 6,67% С)

II – Цветные металлы и сплавы

Легкие

а) на основе Al (Al + Si ) – силумин

б) на основе Mg ( корозион. стойкость)

и т.д.

Тяжелые

а) на основе Cu

- Cu + Sn (свинец) →бронза

- Cu + Zn (цинком)→латунь

б) на основе Sn

в)на основе Pb

и т. д.

Тугоплавкие

а) На основе Ti – титана ( тверд.)

б) На основе Mo – молибдена

в) На основе Ni – никеля

г) На основе Со – кобальта

Металлы склонны к окислению, поэтому в земной коре они содержатся виде химических соединений (исключение золото, платина, серебро, медь.)

Общая масса металлов в земной коре – 25% из них:

Al = 7,4% Zn=0,005%

Fe=4,2% Ag=0,00001%

Cu =0,01% Au =0,0000005%

Производство чугуна

Чугун – сплав железа с углеродом содержащем углерода более 2,14% с присутствием Si =4%, Mn =2%, S , P .

Получение железа из руды с помощью сыродутного процесса было изобретено в Западной Азии во 2-м тысячелетии до нашей эры. Период с 9 – 7 века до нашей эры, когда у многих племен Европы и Азии развилась металлургия железа, получил название железного века, пришедшего на смену бронзовому веку.

Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглераживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава.

Чугун производят

в

доменных печах

Исходные материалы для плавки

Сырыми материалами доменной плавки являются

железные и марганцевые руды

1. Руда – природное минеральное сырьё содержащие металл, который необходимо извлечь наиболее экономичным способом.

В земной коре железо распространено достаточно широко - на его долю приходится около 4,1% массы земной коры (4-е место среди всех элементов, 2-е среди металлов). Известно большое число руд и минералов, содержащих железо. Наибольшее практическое значение имеют красные железняки (руда гематит, Fe2O3; содержит до 70% Fe), магнитные железняки (руда магнетит, Fe3О4; содержит 72,4% Fe), бурые железняки (руда гидрогетит НFeO2 nH2O), а также шпатовые железняки (руда сидерит, карбонат железа, FeСО3; содержит около 48% Fe).

Среди известных видов руд наиболее распространены в природе руды осадочного происхождения. Из этих руд выплавляется более 90 % чугуна. Железная руда состоит из минерала (орудняющего вещества), пустой породы и примесей. Главной частью руды является рудный минерал, в состав которого входит железо. Чаще всего железо в минерале химически связано с кислородом, реже с другими элементами и соединениями. Пустая порода состоит из кремнезема, глинозема, извести. Примеси руд делятся на полезные и вредные. Полезными примесями считаются марганец, хром, никель, ванадий, вольфрам, молибден и др. Вредные примеси – сера, фосфор, мышьяк, цинк, свинец и в большинстве случаев медь – либо ухудшают качество металла, либо разрушающе действуют на огнеупорную футировку доменной печи.

Состав руды: 1. Рудный минерал

2.Пустая порода – минералы не осложняющие

переработку руды→ легко переходят в шлаки

3.Примеси. Вредные примеси сера, фосфор,

мышьяк → осложняющие переработку

В зависимости от типа рудного минерала железные руды делятся на четыре основные группы:

а) Красный железняк (гематит)

45-65% Fe

Красный железняк или гематитовая руда. Минерал гематит – безводный оксид железа, в чистом виде содержит 70 % железа и 30 % кислорода. Это наиболее распространенная железная руда.

б) Бурый железняк (лимонит)

25-50% Fe

Бурый железняк представлен железосодержащими минералами водных оксидов железа, которые содержат от 59,8 % до 69 % железа.

в) Магнитный железняк (магнетит)

40-70% Fe

Магнитный железняк или магнетитовая руда. Минерал – магнетит (72,4 % железа и 27,6 % кислорода)

Чем выше содержание железа в железной руде, тем экономичнее и производительнее работает доменная печь

Кроме перечисленных разновидностей железных руд, железо в значительном количестве (46,6%) содержится в серном колчедане или пирите. Однако пирит в доменную плавку не дают, его используют в качестве сырья в сернокислотной промышленности, а отходы в виде окисленного железа применяют при производстве агломерата. Также находят промышленное применение бедные железные руды: магнетитовые и гематитовые кварциты, в которых содержится до 45 % кремнезема в виде свободного кварца. Кварциты обогащают, получая железнорудный концентрат, содержащий более 60 % железа.

Критерием оценки железных руд являются:

2. Тип основного железосодержащего минерала.

3. Состав и свойства пустой породы.

5. Стабильность химического состава.

2.Флюсы - необходимы для удаления из доменной печи тугоплавких пустых пород. Сплавляясь с ними они образуют легко выводимые шлаки. Флюсы – окатыши из известняка.

Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств. Для руд с кремнеземистой (кислой) пустой породой в качестве флюса используют материалы, содержащие оксиды кальция и магния: известняк и доломитизированный известняк. Важнейшим требованием, предъявляемым к основным флюсам, является низкое содержание в них кремнезема и глинозема и вредных примесей серы и фосфора.

3.Кокс – из каменного угля. Является топливом, а также восстанавливает оксиды железа. (Вместо кокса может использоваться природный газ.)

Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи.

В качестве топлива в современной доменной плавке применяют кокс, мазут, природный и коксовый газы и каменноугольную пыль. Основным видом топлива является кокс. Коксом называется пористое спекшееся вещество, остающееся после удаления из каменного угля летучих веществ при нагревании его до 950-1200С без доступа воздуха. Это единственный материал, который сохраняет форму куска в доменной печи на всем пути движения от колошника к горну. Благодаря этому обстоятельству обеспечивается прохождение газового потока через слой жидких, полужидких и твердых материалов в доменной печи. В нижней части печи раскаленный кокс образует своеобразную дренажную решетку, через которую в горн стекают жидкие продукты плавки. Высота столба шихты в современной доменной печи достигает 30 м, поэтому кокс, особенно в нижней части печи, воспринимает большие нагрузки. Отсюда вытекает основное требование, предъявляемое к коксу: высокая механическая прочность как в холодном, так и в нагретом состоянии.

Загружаемый в доменную печь кокс не должен содержать ни мелких кусков, ухудшающих газопроницаемость шихты, ни чрезмерно крупных кусков, которые, как правило, поражены трещинами и легко разрушаются в печи с образованием мелких фракций.

Кокс должен быть пористым для обеспечения хорошей горючести в горне печи и обладать высокой теплотой сгорания для получения требуемого количества тепла и необходимой температуры. Теплота сгорания кокса зависит от содержания в нем углерода, которое определяется содержанием золы, вредных примесей и летучих веществ в коксе. Чем выше содержание золы, вредных примесей и летучих веществ в коксе, тем меньше в нем углерода и меньше теплота его сгорания. Кроме того, с увеличением содержания золы и серы в коксе возрастают количество шлака, расход тепла на его расплавление и снижается механическая прочность кокса, а с увеличением содержания серы и фосфора в коксе ухудшается качество чугуна. Повышенное содержание летучих веществ в коксе свидетельствует о незавершенности процесса коксования, что приводит к снижению механической прочности кокса. Чрезмерно низкое содержание летучих в коксе, получающееся при пережоге кокса, также отрицательно сказывается на его качестве. Поэтому кокс должен содержать по возможности меньше золы, серы, фосфора и умеренное количество летучих веществ.

В коксе всегда содержится влага, поступающая в кокс при его тушении на коксохимическом заводе или из атмосферы. В связи с тем, что кокс в доменной печи загружают по массе, содержание влаги в коксе должно выдерживаться постоянным для сохранения заданного теплового режима печи.

Подготовка исходных материалов к плавке

Шихта - подготовленные к плавке исходные материалы (руда, флюсы и топливо)

Дробление – измельчение руды до 30-80мм.

и сортировка руды по размеру кусков.

Доменная печь работает нормально, если она загружена кусковым материалом оптимального размера. Слишком крупные куски руды за время опускания их в печи не успевают прогреваться на всю длину, часть материала расходуется бесполезно. Слишком мелкие куски плотно прилегают друг к другу и нет выхода для газов. Оптимальный кусок 30-80 мм. Поэтому руду с кусками больше 100 мм подвергают дроблению .

Мелочь также не пригодна к плавке и ее подвергают окускованию . Для этого в металлургии применяют агломерацию – окускование путем спекания.

Исходный материал для агломерации рудная мелочь и колошниковая пыль (отход доменного производства) + мелкий кокс (до 3 мм) + недопекшийся агломерат + измельченный известняк (до 20 мм) = шихта.

Слегка увлажненную и перемешенную шихту слоем 200-300 мм загружают на решетки тележек образующих рабочую ленту агломерационной машины, затем поджигают. Воздух для горения просасывается через слой шихты с помощью вакуумных устройств, расположенных под решетками

В зоне горения t =1500° C происходит спекание шихты в пористый продукт –

агломерат.

Достоинства агломерата:

пористость и прочность кусков

введение флюса - известняка увеличивает производительность доменной печи и снижает расход кокса.

Еще один способ окускования – брикетирование. Это путем прессования смеси порошковых мат-лов со связующими материалами (глиной, жидким шлаком, смолой и т.д.)

Следующий способ окускования производство окатышей. Это перемешивание рудной мелочи и пыли небольшим количеством глины или извести. После увлажнения эту смесь помещают в барабан или наклонную чашку. Шихта при перемещении слипается, образуя окатыши 25-30 мм. Затем их сушат или обжигают для упрощения.

2. Усреднение

Железные руды по условиям залегания и добычи всегда имеют непостоянный химический состав. Значительные и частые колебания содержания железа и пустой породы в рудах вызывают нарушение теплового состояния доменной печи и химического состава шлака. Это приводит к нарушению ровного хода печи, при котором неизбежны повышение расхода кокса, снижение производительности печи и ухудшение качества выплавляемого чугуна.

Чтобы уменьшить отрицательное влияние непостоянства химического состава руд на показатели доменной плавки, руды подвергают усреднению. Усреднением называют перемешивание железорудных материалов с целью выравнивания химического и гранулометрического составов. В связи с тем, что почти все добываемые руды подвергают окуксованию, основное назначение усреднения состоит прежде всего в уменьшении колебаний содержания железа и кремнезема в рудах. Необходимо добиться такого усреднения руд, при котором колебания содержания железа и кремнезема в руде не превышали бы 0,5 % от среднего значения.

3.. Обогащение руды - выделение пустой породы с получением концентрата, содержащего 65-66% Fe

Обогащением называется процесс разделения рудного минерала и пустой породы с целью повышения содержания металла в руде и уменьшения содержания пустой породы, а в некоторых случаях и вредных примесей. Все способы обогащения основаны на различии физических свойств рудных минералов и пустой породы. В результате обогащения руды получают:

концентрат – продукт, в котором содержится большая часть извлекаемого металла;

хвосты – отходы при обогащении руды, в которых содержится незначительное количество металла;

промежуточный продукт, в котором содержание металла больше, чем в хвостах и меньше, чем в концентрате.

Основной способ обогащения – магнитный . Минералы отделяют магнитом или электромагнитом.

Другой способ обогащения – гравитационный. (основан на осаждении минерала, т.к. он имеет большую плотность)

Основан на различии плотности и скорости падения зерен в жидкости и на воздухе. Т.е. рудной минерал тонет, а частицы пустой породы всплывают. Простейший вид - это промывка водой железной руды для удаления песчано-глинистой пустой породы.

Ещё один способ обогащения – флотация . (основан на способности некоторых минералов прилипать к водным пузырькам) используется метод редко

Основан на избирательном применении некоторых минеральных частиц, взвешенных в водной среде, к поверхности пузырьков воздуха и поднятия их частиц на поверхность.

Доменная плавка

Доменный процесс представляет собой совокупность механических, физических и физико-химических явлений, протекающих в работающей доменной печи. Загружаемые в доменную печь шихтовые материалы – кокс, железосодержащие компоненты и флюс – в результате протекания доменного процесса превращаются в чугун, шлак и доменный газ.

В химическом отношении доменный процесс является восстановительно- окислительным: из оксидов восстанавливается железо, а окисляются восстановители. Однако доменный процесс принято называть восстановительным, так как цель его состоит в восстановлении оксидов железа до металла.

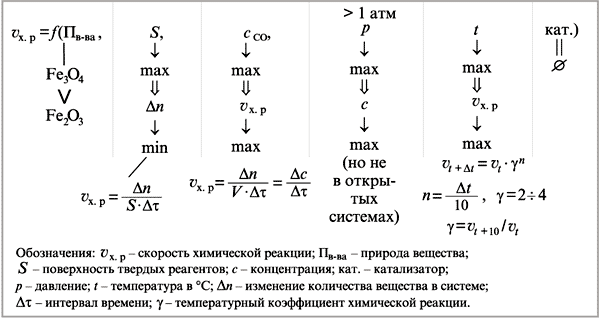

Агрегатом для осуществления доменного процесса служит печь шахтного типа (см. приложение 2). Рабочее пространство доменной печи в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе – своеобразное очертание, называемое профилем.

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000 – 1200(С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар.

Домна – грандиозная конструкция – это шахтная печь высотой 30-50 метро позволяют выплавить в сутки до 5000 т. чугуна. Толстые стены (70 см) из огнеупорной глины, снаружи обшиты кожухом из стальной брони.

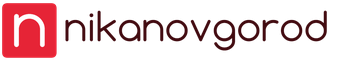

Снизу через фурму (устройство для подвода дутья) поступают горячий воздух, кислород, метан, а навстречу движется шихта – смесь, состоящая из кокса (источник энергии и восстановитель), подготовленного рудного концентрата и флюса (последний для связывания пустой породы в шлаки). Домну через колошник (верхняя часть шахтных доменных плавильных печей) покидает доменный газ, содержащий до 30% СО. Домна – сложнейшее инженерное сооружение высотой более 60 м и диаметром 10 м, снабженное системой контроля и управления, предназначенное для выплавки чугуна – продукта химико-восстановительных процессов. Далее на схеме показаны основные химические реакции доменного процесса (рис. 1, в ). Это – горение кокса в зоне над горном (нижняя часть домны, где происходит горение топлива). Шлак выполняет также функцию защиты чугуна от окисления. Далее происходит собственно восстановление железа, затем – восстановление примесных элементов и науглероживание железа и, наконец, образование шлаков. Главное в любой технологии – это оптимизация процессов и высокая производительность аппаратов, экономичность производства. Остановимся на этом вопросе (рис. 1, г ). Как видно, на производительность доменной печи Пр влияют ее объем V д.п и скорости химических реакций .

|

|

|

Рис. 2. Факторы оптимизации доменного процесса |

Подготовленные исходные материалы называются шихта.

Сущность доменной плавки:

раздельная загрузка шихты→горение кокса→нагрев шихты→взаимодействие её с горячими газами→ восстановление железа из окислов и соединение его с углеродом →образование в нижней части печи 2-х жидких слоев – чугун + шлак.

Схему доменной печи можно подробно рассмотреть в литературе по данной дисциплине

Основные части доменной печи: колошник, шахта, распар, заплечики, фурменный пояс, горн, лещадь.

1) В верхней части расположен засыпной аппарат , состоящий из двух поочередно опускающихся конусов (чтобы доменные газы не могли вырваться в атмосферу) Шихтовые материалы загружают в доменную печь при помощи засыпного аппарата отдельными порциями – подачами. Они располагаются на колошнике чередующимися слоями кокса, руды или агломерата и флюса при работе на не полностью офлюсованном агломерате. Загрузку подач производят через 5 – 8 мин. по мере освобождения пространства на колошнике в результате опускания материалов.Материалы на колошник подают специальными тележками – скипами, перемещающимися по рельсам наклонного моста. Объем материалов одной подачи соответствует объему нескольких скипов, поэтому подача на колошник подается по частям несколькими скипами. При этом одну часть скипов подачи загружают коксом, а другую – железосодержащими компонентами и флюсом. При полностью офлюсованном агломерате подача состоит только из скипов с агломератом и коксом.

Два подъемника с ковшами доставляют шихту в верхнюю воронку → конус опускается →шихта загружается в нижнюю и в печь.

2) Для осуществления процесса горения через фурменные отверстия подается в горн горячий кислород (1200°С)→ горение → образуется углекислота, которая взаимодействует с коксом.

CO 2+ C =2 CO

Кокс поступает в горн нагретым до 1400 – 1500 0 С. В зонах горения кокса углерод взаимодействует с кислородом дутья. Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода. Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, нагретая до 1800 – 2000(С, поднимается вверх и передает тепло материалам, постепенно опускающимся в горн

При взаимодействии жидких продуктов плавки с раскаленным коксом в заплечиках и горне происходит усиленное восстановление кремния, марганца и фосфора из их оксидов, растворенных в шлаке. Здесь же поглощенная металлом в ходе плавки сера переходит в шлак. Железо и фосфор печи полностью восстанавливаются и переходят в чугун, а степень восстановления кремния и марганца и полотна удаления из чугуна серы в большой мере зависят от температурных условий, химического состава шлака и его количества.

Жидкие чугун и шлак разделяются в горне благодаря различным удельным массам. По мере скопления их в горне чугун выпускают через чугунную летку, а шлак – через шлаковые летки (верхний шлак) и чугунную летку во время выпуска чугуна (нижний шлак).

Все перечисленные процессы протекают в доменной печи одновременно, оказывая взаимное влияние.

3) В нижней половине шахты - ЛЕЩАДИ начинается образование жидкого шлака из составных частей пустой породы руды и флюса. Понижению температуры плавления шлака способствуют невосстановленные оксиды железа и марганца. В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляется вся пустая порода и флюс, а после сгорания кокса – и зола.

Цель химических превращений – восстановление железа из окислов и соединение его с углеродом

Одним из условий получения чугуна в доменной печи является удаление кислорода из оксидов, металлы которых входят в состав чугуна. Процесс отнятия кислорода от оксида и получения из него элемента или оксида с меньшим содержанием кислорода называется восстановлением. Наряду с восстановлением протекает окисление вещества, к которому переходит кислород оксида. Это вещество называется восстановителем.

Восстановительные процессы сопровождаются выделением или поглощением тепла. Химическая прочность оксида определяется силами химической связи данного элемента с кислородом.

при температуре выше 570 0

Fe 2 O 3 → Fe 3 O 4 → FeO → Fe

3Fe 2 O 3 +CO = 2Fe 3 O 4 +CO 2 +Q

3Fe 3 O 4 +CO = 3FeO+CO 2 +Q

FeO+CO = Fe + CO 2 +Q

Эти реакции обратимы, при снижении температуры равновесие сдвигается влево.

3) В нижней части горна образуется жидкий слой чугуна, который через каждые 2-3 часа выпускается через чугунные летки – специальные желоба. Чугун сливается в ковши.

Шлак сливается через шлаковые летки. Шлаки используют для производства цемента, теплоизоляции – шлакоблоки.

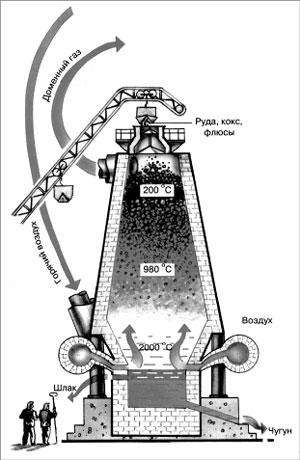

4)Газообразные продукты реакции – колошниковые газы (окись углерода + азот + пыль) выводится через колошник, очищается и используется для подогрева воздуха, подающегося в горы.

Газовый поток

Высокопроизводительная и экономичная работа доменной печи в значительной мере зависит от того, как организовано движение и распределение газов и шихты в ее рабочем пространстве. Движение газов и распределение их в печи определяется множеством факторов, но главным из них являются гранулометрический состав шихты и ее распределение на колошнике во время загрузки и перераспределение при движении в доменной печи. В свою очередь и движущийся газовый поток влияет на распределение шихты.

Газы в доменной печи движутся через слой шихты снизу вверх под действием разности давлений, зависящей от величины сопротивления загруженной в печь шихты и количества воздуха, нагнетаемого в горн воздуходувной машиной. Проходя путь 24 – 26 м в течение нескольких секунд, газовый поток должен выполнить тепловую и восстановительную работу и обеспечить ровный сход шихтовых материалов от колошника к горну. Исходя из этих функций газового потока к распределению газов предъявляются противоречивые требования. Для наиболее полного использования тепла и восстановительной способности газового потока газы по сечению печи должны распределяться равномерно, иными словами, температура и состав газов во всех точках сечения доменной печи должны быть одинаковыми, а шихта – в равной мере нагретой и восстановленной.

Для обеспечения ровного схода шихты газовый поток по сечению печи должен распределяться неравномерно, проходя в большем количестве у стен и в осевой зоне печи, т. е. там, где чаще всего бывает меньше руды или агломерата.

В действительности же в доменной печи невозможно достичь равномерного распределения газов по сечению вследствие специфических особенностей доменного процесса и конструкции доменной печи.

Наиболее важным показателем, характеризующим распределение газового потока по сечению столба шихты, является сопоставление количества газов, проходящих через равновеликие площади заполненного шихтой сечения печи в единицу времени.

Чугун является сплавом железа, содержащим углерод. Его состав может кроме них включать марганцевые, фосфорные, кремниевые, серные и др. компоненты. Изначально материалами для производства чугуна служат железосодержащие руды, топливные материалы, флюсы. Как правило, в виде сырья для производств чугуна применяются железняки, имеющие в составе от 30 до 70% железа и прочих химических веществ в пустой породе, а также вредных серо- и фосфоросодержащих соединений. Топливным материалом для производства чугуна служит кокс, представляющий собой результат сухой, то есть без участия воздуха, переработки каменного коксугля. Применяемые флюсы, чаще всего это кварц, доломит, песчаники и известняки, позволяют снизить температуру расплавления пустой породы, а также привести ее вместе с золой от топлива к шлаку.

Доменное производство чугуна

Наибольшее применение нашел в производстве чугуна доменный процесс. Он включает ряд физических, физико-химических, а также механических проявлений, наблюдаемых в действующей доменной печи. Помещенные в эту печь исходные компоненты (кокс, железосодержащие материалы с флюсами) при прохождении всех операций преобразуются в сплав чугуна, выделяющиеся доменные газы со шлаками. Задача доменного производства чугуна - создание этого сплава из железосодержащих компонентов посредством их переплавления в доменных печах в очень высокой температуре.

Поэтому доменный цех - один из важнейших в структуре завода по производству чугуна. Помимо этого производство чугуна в доменной печи - основа для изготовления стали, прокатных изделий - конечной продукции металлургического цикла других предприятий. Часть чугуна является товарным продуктом, поставляемым в твердом виде в форме небольших слитков (чушек). Их получают на разливочных машинах, установленных в стороне от доменного цеха в специальном разливочном отделении. Другая часть чугуна идет на производство сталей. Газ, получаемый в ходе процесса производства чугуна, используют в мартеновском и коксохимическом производствах в металлургии. Он служит основным топливом нагревательных устройств прокатных цехов, доменных воздухонагревателей.

Чугун выплавляется в печах, куда помещаются, чередуясь слоями, железосодержащие компоненты с флюсами, топливом. От воздействия своей массы они спускаются в низ печи, куда в особые отверстия подается подогретый воздух под определенным давлением. Он поддерживает нужные условия горения загруженного кокса. Технологический процесс производства чугуна предполагает восстановление железа, а также других элементов из их окислов. В процессе восстановления кислород отнимают от окислов и получают из них компоненты или окислы меньшего содержания кислорода.

Одним из ведущих способов производства чугуна считается восстановление железа от действия окиси углерода. Она образуется от сгорания в горне печи природного газа. Еще стоит отметить, что восстановление железа, предусмотренное технологией производства чугуна для данных печей, осуществляется постепенно, в процессе поэтапного извлечения кислорода из окислов. Доменный процесс предполагает, что в процессе восстановления железа участвуют как окиси углерода, так и непосредственно сам твердый углерод.

![]()

Определенное количество железа также восстанавливается с помощью водорода. В схеме производства чугуна восстановление железа от действия водорода или окиси углерода считается непрямым (то есть косвенным), а восстановление с помощью твердого углерода называют прямым. На самом деле восстановление железа в данном случае осуществляется двумя стадиями. К моменту достижения железорудным составом зоны распада доменной печи, где установилась температура около 1000°С и больше, окислы железа успевают частично восстановиться непрямым путем в зоне, где действуют менее высокие температуры. В результате их прямого разложения углеродом получается полное восстановление железа.

Производство высокопрочного чугуна

При производстве высокопрочного чугуна большое место отводится науглероживанию железа. Чугун с такими характеристиками образуется, когда восстановленное в доменной печи из рудного материала железо принимает в себя много углерода и прочих элементов. Начало процесса науглероживания железа характеризуется его образованием в губчатом состоянии на участке печи, где действует температура до 500°С. Только что восстановленное железо выступает в качестве катализатора, способствующего распаду окиси углерода на два компонента: двуокись и сажистый углерод. В итоге распада окиси углерода от температуры 550-650°С получаются карбиды железа, прочих металлов. Наделенный особой активностью, сажистый углерод активно вступает в химическое взаимодействие с частицами железа.

При температуре в 1000°С и больше карбид железа распадается на железо с углеродом. С ростом количества углерода температура в процессе плавления становится существенно ниже. Так, чистое железо расплавляется при температуре от 1539°С, а сплав его с углеродом способен плавиться уже от 1147°С. Плавление сплава происходит в зонах доменных печей, где действуют высокие температуры, то есть внизу шахты. Образующийся жидкий сплав и есть чугун. При стекании вниз он, омывая раскаленные части кокса, еще больше науглероживается.

Науглероживание металла завершается ниже уровня шлаковой летки - в металлоприемнике. Здесь на соотношение углерода с металлом оказывает влияние содержание других компонентов. Итоговое наполнение углеродом при производстве серого чугуна, например, может зависеть от стойкости карбидов, которая в большой степени определяется содержащимися в чугуне примесями. Например, примесь марганца способствует науглероживанию металла, так как он входит в состав карбида, растворяющегося в чугуне. Аналогичное действие оказывают ванадий, хром, титан. Кремний с фосфором или сера препятствуют образованию карбидов. Из-за этого ферромарганец и зеркальные чугуны всегда содержат больше углерода, чем чугуны передельные, ферросилиций или полученные в литейном производстве чугуны.

В ходе плавления восстанавливается не только само железо, но и ряд различных элементов, находившихся в рудной массе. В составе шихтовых материалов в печи, помимо окислов железа, поступают еще окислы и отдельные химические элементы, такие как марганец, хром, ванадий, титан, свинец, медь, цинк, мышьяк и др. Они в полностью или частично восстановленном виде вместе с частицами серы попадают в чугун и влияют на его свойства в худшую или в лучшую сторону. В основах производства чугуна считается, что чаще всего ценными примесями служат кремний с марганцем, а вредоносными - сера с фосфором.

Наличие в чугуне серных компонентов можно уменьшить до оптимального предела путем внедоменного обессеривания. Если выдержать чугун с 2% марганца в ковше-чугуновозе или миксере, то некоторый объем серы в различных ее соединениях с марганцем перейдет из состава металла в шлак. Это возможно благодаря уменьшению растворяемости данного соединения в металлах от снижения температуры. Подобное обессеривание в ковше чугуна может достичь 60%. Кроме этого существуют еще методы внедоменного обессеривания чугунов. В производствах чугуна в мире довольно часто в этих целях используют обессеривающие присадки, такие как известь, кальцинированная сода или металлический магний.

Особенности процесса производства чугуна

В процессе плавления в горн с общей смесью стекает расплавленный шлак. Благодаря его плотности, меньшей, чем у чугуна, он всплывает поверх него. Это явление наблюдается в районе распара печи. Первоначальный шлак получается от сплавления находившихся в пустых породах руд, а также флюсах окислов. При стекании вниз, в процессе накапливания шлак значительно меняется по составу. Благодаря реакциям с компонентами не полностью прогоревшего кокса, расплавляющегося чугуна в нем получают восстановление из своих окислов марганец с железом, а кроме того растворяются соединения серы, зола и кокс.

Равномерность работы доменных печей, качественное производство отливок из чугуна с его видом зависят от таких свойств шлака, как плавкость, вязкость, текучесть, температура плавления, серопоглотительная способность. Данные качества шлака продиктованы его химическим наполнением, минералогическими свойствами исходных шихтовых компонентов. Химическое содержание шлака предопределяет итоговый состав чугуна, этим объясняется тот факт, что для производства различных чугунов (литейного, передельного и др.) обычно выбирают шлак с определенными свойствами. Расплавленные шлаки и получаемый чугун поочередно выпускаются в особые отверстия - шлаковую и чугунную летки, сначала шлак, потом чугун.

Производство и промышленные технологии

РУДЫ ФЛЮСЫ И ТОПЛИВО Железные руды основной исходный материал для выплавки чугуна. Железные руды в отличие от медных и многих других относительно богаты. Наиболее богатые руды содержат 60 железа и больше наиболее бедные 3040. По типу рудного минерала руды бывают следующих основных видов.

- Производства чугуна: исходные материалы, устройство доменной печи, технология плавки чугуна, продукты доменной плавки .

Чугун железоуглеродистый сплав, содержащий более 2% углерода. Кроме углерода, в нем всегда присутствуют кремний (до 4%), марганец (до 2%), а также фосфор и сера. Чугун является основным исходным материалом для получения стали, на что расходуется примерно 80-85% всего чугуна.

РУДЫ, ФЛЮСЫ И ТОПЛИВО

Железные руды основной исходный материал для выплавки чугуна. Пустая порода обычно состоит из кварца и песчаников с примесью глин, т.е. является кислой (избыток SiO 2 ).

Железные руды в отличие от медных и многих других относительно богаты. Наиболее богатые руды содержат 60% железа и больше, наиболее бедные 30-40%.

В железных рудах всегда присутствуют вредные примеси сера и фосфор. По типу рудного минерала руды бывают следующих основных видов.

Красный железняк. Рудный минерал гематит, безводная окись железа Fe 2 O 3 (70% Fe). Руда обычно содержит 50-60% Fe. Это наиболее распространенный вид руды во всем мире.

Магнитный железняк. Рудный минерал магнетит, магнитная окись железа Fe 3 O 4 (72,4% Fe), в руде 55-60% Fe.

Бурый железняк. Рудный минерал водные окислы железа nFe 2 O 3 · mH 2 O (52-66% Fe). В руде обычно содержится 30-50% Fe.

Шпатовый железняк. Рудный минерал сидерит, карбонат железа FeCO 3 (48,3% Fe), в руде обычно 30-40% Fe.

Доменные флюсы необходимы для удаления из доменной печи тугоплавкой пустой породы руды и золы топлива. Сплавляясь с флюсом, они образуют легкоплавкий сплав доменный шлак; в расплавленном состоянии он удаляется из печи через шлаковую летку. Кроме того, флюс должен обеспечить получение шлака с необходимым химическим составом и физическими свойствами, что в значительной мере определяет состав чугуна.

Флюсы выбирают в зависимости от пустой породы руды. В отечественных железных рудах пустая порода, как правило, содержит избыток SiO 2 . Поэтому в качестве флюса используют сильноосновные материалы, главным образом известнякCaCO 3 . Типичный металлургический известняк после обжига содержит 50-55% CaO. Избыток извести в доменном шлаке способствует также удалению из чугуна серы. На отечественных заводах флюсы вводят в доменную печь главным образом в виде офлюсованного агломерата и офлюсованных окатышей.

Топливо в доменных печах служит не только источником тепла, но реагентом, обеспечивающим восстановление железа из руды и образования чугуна (путем науглероживания железа).

Основные требования к доменному топливу высокая теплотворность, малое содержание золы, чистота по содержанию вредных примесей. Топливо должно иметь высокую механическую прочность, так как его дробление и образование мелочи препятствует нормальному движению печных газов, а также высокую пористость для обеспечения интенсивного горения. Топливо должно быть недефицитным и иметь невысокую стоимость.

Кокс является главным видом топлива в доменных печах и в среднем содержит 10-13% золы, 0,5-2% серы. Он достаточно прочен, что позволяет строить крупные доменные печи объемом до 5000 м 3 . На выплавку 1т чугуна расходуется около 550 кг кокса. При этом стоимость кокса составляет 45-55% себестоимости чугуна.

Вдувание 60-100 м 3 природного газа на 1т выплавляемого чугуна снижает расход кокса на 10-15%, повышает восстановительную способность доменных газов, обеспечивает более высокую производительность доменной печи. Наиболее эффективным оказалось применение природного газа в сочетании с высокотемпературным дутьем, обогащенным кислородом.

ПОДГОТОВКА РУДЫ К ПЛАВКЕ

В настоящее время для выплавки чугуна используют лишь около 5% сырой железной руды; 95% всей руды до плавки подвергают предварительной подготовке. Подготовка железной руды является одним из эффективных направлений в совершенствовании доменного производства и дает возможность использовать более бедные руды. Подготовка руд включает дробление, сортировку и другие операции.

Дробление обеспечивает нужную степень измельчения руды. Для плавки в доменной печи размер кусков руды должен составлять 10-18 мм, для агломерации менее 5-10 мм, для магнитного обогащения 0,1 мм.

Сортировку руды по классам крупности при размерах кусочков более 1-3 мм проводят на механических грохотах. Для более тонко измельченных материалов используют гидравлическую классификацию. Разделяемый материал подают вместе с водой в специальные устройства, где крупные зерна быстрее оседают, отделяясь от более мелких. В устройствах типа гидроциклон разделение частиц по крупности происходит под действием центробежной силы.

Усреднение материалов по химическому составу и свойствам необходимо для обеспечения ровного хода доменной печи. Одним из основных методов усреднения руды является ее послойная укладка в штабеля большой емкости.

Обогащение руды приобретает все большее значение. В настоящее время до плавки обогащают около 80% всей руды. Это связано с использованием все более бедных руд, а также руд с тонковкрапленными в пустой породе рудными зернами. Так, например, в результате обогащения бедных криворожских железистых кварцитов с 20-45% Fe получают концентраты с 60-65% Fe. Основным способом обогащения железной руды в нашей стране является магнитный. Сущность сухой магнитной сепарации состоит в том, что тонкоизмельченную руду помещают в магнитное поле, где магнитные частицы руды отделяются от пустой породы. При мокрой сепарации руда при воздействии на нее магнитного поля одновременно промывается водой. Этот способ более гигиеничен, чем предыдущий, при котором выделяется много пыли. Магнитное обогащение можно непосредственно использовать только для так называемых сильномагнитных магнетитовых и титаномагнетитовых руд. Для других руд средне- и слабомагнитных перед обогащением производят магнетизирующий обжиг.

Среди других методов обогащения наиболее распространен гравитационный: отсадка и разделение в тяжелых суспензиях (взвесях), в которых рудный минерал тонет, а частицы пустой породы всплывают.

Для удаления рыхлой песчаной и глинистой пустой породы применяют также наиболее простой и дешевый способ промывку водой.

УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ

Доменная печь (рис.6) вертикальная печь шахтного типа. Ее высота (до 35 м) примерно в 2,5-3 раза больше диаметра.

Стенки печи выкладывают из огнеупорных материалов в основном из шамота. Нижнюю часть горна и его основание (лещадь) выполняют из особо огнеупорных материалов углеродистых (графитизированных) блоков. Для повышения стойкости огнеупорной кладки в ней устанавливают (примерно на ¾ высоты печи) металлические холодильники, по которым циркулирует вода. Для уменьшения расхода воды (для крупных печей до 70000 м 3 в сутки) применяют испарительное охлаждение, основанное на том, что поглощаемое тепло используется для парообразования.

Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть (шахту) сооружают на стальном кольце, опирающемся на колонны.

С увеличением полезного объема (рабочего пространства) доменных печей повышается их экономичность.

Современные крупные доменные печи имеют объем 2000-3000 м 3 .

На Криворожском заводе с 1974 г. работает печь объемом 5000 м 3 .

Воздух для горения топлива вдувается через 14-36 фурм в верхнюю часть горна печи.

В современную доменную печь для выплавки 1т чугуна вдувается около 3000 м 3 воздуха; его расход на крупных печах достигает 6000-7000 м 3 /мин, что обеспечивается быстроходными турбовоздуходувными машинами (3500-4500 об/мин). Воздух нагревается в специальных воздухонагревателях. Каждую доменную печь обслуживают три-четыре автоматически переключающихся воздухонагревателя.

Применение высокотемпературного дутья привело к значительной интенсификации плавки. За последние годы температура воздушного дутья была повышена до 1200-1300º С.

Значительный эффект дало повышение давления под колошником примерно до 2,5 атм., приводящее к уменьшению скорости газа, улучшению теплообмена и интенсификации физико-химических процессов. Крупнейшим усовершенствованием явилось обогащение дутья кислородом (до 30%). Наибольший эффект дало комплексное использование этих мер при применении природного газа. Производительность печей повысилась примерно на 50%, а расход кокса снизился на 25-30%.

Доменная печь работает непрерывно в течение 5-10 лет. Для этого по мере необходимости в нее загружают отдельными порциями (колошами) шихтовые материалы, периодически выпускают чугун и шлак, непрерывно удаляют доменные газы.

Для выплавки 1т передельного (мартеновского) чугуна в среднем расходуется около 1,8т офлюсованного агломерата, 550 кг кокса. Таким образом, печь объемом 3000 м 3 в сутки потребляет примерно 8500т шихтовых материалов и выплавляет около 5000-5500т чугуна.

В современных доменных печах все процессы по подготовке и загрузке шихтовых материалов полностью механизированы.

К вспомогательным устройствам, обеспечивающим работу печи, относятся: шихтовые дворы, оборудованные погрузочно-разгрузочными устройствами; бункерные эстакады с вагон-весами для автоматического взвешивания шихтовых материалов, подъемные механизмы, доставляющие самоопрокидываааающиеся тележки-скипы с шихтой к загрузочному аппарату доменной печи. Для нормальной работы печи необходимы также воздухонагреватели и другие устройства для осуществления горячего дутья, литейный двор, ковши чугуновозы и шлаковозы, разливочные машины и т.д.

А также другие работы, которые могут Вас заинтересовать |

|||

| 43465. | Расчет оптимального состава оборудования нового цеха с использованием метода ветвей и границ частично целочисленного линейного программирования | 336.5 KB | |

| Изучение передовых технологий обеспечивающих высокое качество продукции и низкие затраты на обработку показало что целесообразно рассмотреть возможность организации производства на базе оборудования перечень которого и цены с учетом затрат на приобретение и строительно-монтажные работы представлен в табл. Технология изготовления труб Проектный сортамент труб можно изготовлять по различным технологиям которые характеризуются набором различного оборудования и различными затратами на горячем и холодном переделах.... | |||

| 43467. | Створення бази даних для аеропорту | 409.5 KB | |

| Перед ти, як розробляти програмниц продукт, необхідно ознайомитись з програмними продуктами аналогічного типу. Кожна служба технічної підтримки, яка займається обслуговуванням клієнтів, має свій сайт, якій розміщєний в мережі Інтернет. Аналогій програмного продукту на даний час вистачає. Були розглянуті такі сайти-аналоги. | |||

| 43468. | Разработка технологии и проектирование оснастки для изготовления консоли рамы лесовоза | 352.5 KB | |

| Использование сварки позволяет экономить материалы и время при производстве конструкций. В наше время практически ни одна отрасль народного хозяйства не обходится без сварки. С развитием научно-технологического процесса расширяется возможность сварки деталей различных толщин материалов а в связи с этим и набор применяемых способов сварки. Габаритные размеры: длина 7468 мм ширина 2580 мм высота 600 мм масса конструкции 35764 кг Сборка и сварка узлов изделия осуществляется на специализированных... | |||

| 43469. | Синтез регулятора методом желаемых ЛАЧХ | 73.5 KB | |

| Задан объект управления описание которого определяется Wнчs передаточной функцией неизменяемой части системы. Структурная схема следящей системы представлена на рис. Требуется спроектировать регулятор включенный последовательно с неизменяемой частью системы в контуре ошибки с передаточной функцией Wрегs который обеспечивает в замкнутой следящей системе с единичной обратной связью заданный набор показателей качества. Структурная схема проектируемой следящей системы. | |||

| 43470. | Транспортная задача. Общая постановка, цели, задачи. | 723 KB | |

| В общей постановке транспортная задача состоит в отыскании оптимального плана перевозок некоторого однородного груза с баз потребителям. Различают два типа транспортных задач: но критерию стоимости план перевозок оптимален если достигнут минимум затрат на его реализацию и по критерию времени план оптимален если на его реализацию затрачивается минимум времени. План перевозок с указанием запасов и потребностей удобно записывать в виде следующей таблицы называемой таблицей перевозок: Пункты Отправления Пункты назначения Запасы... | |||

| 43471. | Ремонт и техническое обслуживание стератера | 279.33 KB | |

| Устройство стартера Назначение и виды стартера Стартер представляет собой электродвигатель постоянного тока, прокручивающий коленчатый вал с частотой необходимой для пуска двигателя. При прокручивании маховика двигателя стартер должен преодолеть момент сопротивления, создаваемый силами трения и компрессией. | |||

| 43472. | Проект спеціального ЕРЕ – кварцового резонатора на частоту 3,58 МГц | 711 KB | |

| Вимоги, що ставляться до параметрів, властивостей та характеристик електрорадіоелементів, і, як наслідок, обмеження на їхні типи, визначаються функціональним призначенням схем та ланцюгів, у яких вони використовуються. При виборі елементної бази до певної ЕА також необхідно враховувати умови експлуатації цієї ЕА. Для даного варіанту курсової роботи задані наступні умови експлуатації: | |||

| 43473. | Обобщенная характеристика и особенности системы права Республики Беларусь | 179 KB | |

| Поэтому и нормы права регулирующие эти интересы группируются по отраслям права а отрасли соединяются в систему права взаимно согласуются и дополняют друг друга. А само понятие системы права пришло в юриспруденцию из философии где под ним подразумевалось нечто ценное представляющее собой единство закономерно расположенных и находящихся во взаимной связи частей. Римские юристы ввели это понятие для того чтобы свести в единое целое различные нормы права которые существовали в Древнем Риме. Система права изначально основывалась на... | |||

- 1. Основные понятия: ткм, металлы и сплавы. Основные свойства металлов и большинство сплавов на металлической основе.

- 2. Сплавы на металлической основе. Основные понятия: сплав,кристализация, кристалическая решётка. Виды сплавов.

- 4) Механические свойства. Основные понятия: напряжение, деформация, прочность, пластичность.

- 5 Особенность механическихсвойст. Коэфициентсовершенсвтокострукции.

- 6 Механические свойства. Особенности определение твёрдости.

- 8 Механические свойства. Особенности определения ударной вязкости.

- 10. Литейные свойства и их особенности.

- 11) Деформируемость как технологическое свойство. Особенности испытаний на деформируемость.

- 12) Обрабатываемость резанием. Ее определение.

- 13) Примеси в сталях. Влияние примесей на свойства сталей.

- 14) Виды кристаллической решетки железа. Основные виды микроструктуры железоуглеродистых сплавов. Внешний вид микроструктуры различных сталей.

- 15. Чугуны,их классификация и маркировка. Внешний вид микроструктуры различных видов.

- 16)Литейное производства

- 17) Литейное производство. Особенности изготовления отливок в разовые песчаноглинистые формы.

- 18) Специальные способы литья. Литье в кокиль, литье в оболочковую форму, литье по выплавляемым моделям.

- Литьё по выплавляемым моделям

- 19) Обработка металлов давлением (омд). Основные понятия. Виды деформации (обработки), их особенности.

- 20) Прокатное производство. Основные характеристики процесса прокатки. Основной инструмент и оборудование.

- Классификация процессов прокатки

- 22) Технология листовой штамповки. Виды, оборудование, основные особенности.

- 23) Гош – горячая объёмная штамповка. Осадка заготовки(увеличение диаметра за счёт уменьшение длины), штампы бывают открытые и закрытые.

- 24) Ковка. Основные операции и особенности процесса.

- 25) Прессование, волочение. Сущность, основные особенности. Технологический процесс прессования и волочения.

- 26) Сварка.Условия необходимые для образ сварного соединения.Классификация видов сварки.

- 27) Основные закономерности и особенности ручной дуговой сварки.

- 28) Основные закономерности и особенности контактной точечной и стыковой сварки.

- Принцип работы сварочного трансформатора в контактной сварке

- 29) Основные закономерности и особенности газокислородной сварки и резки.

- 30) Обработка металлов резанием. Две группы способов обработки. Рабочие движения при обработке резанием. Основные параметры режимов резания.

- 31) Токарно-винторезные станки. Назначение основных узлов и частей станка.

- 32) Режущий инструмент и виды работ, выполняемых на токарно-винторезных станках.

- 33) Вертикально-сверлильные станки. Виды работ, выполняемых на них.

- 34) Горизонтально-фрезерные станки. Виды работ, выполняемых на них.

Цветнаяметалургия. Исходные материалы для производвства чугуна. Промышленная руда, горная порода, из который извлекают метлаллы и их соединения(содеражаниеметлаоов в руде должен быть не меньше 30-60% для железо, и 5% для меди, от 0.005 до 0.002 для молибдена). Руда состоит из минералов, содержащих метал и его соединение и пустой породы. Руду называют по одному или нескольким металлом входищим в их состав. Наример. Железные или медноникеливые руды. Флюсы – материалы загружаемые в плавленную печь для образование легкоплавнного соединения с пустой породы руды или концентратором. Шлаковые соединения концентратора и залой топливо. Шлак защищает метал от печных газов и вохдуха. Бывает основным и кислым. Топливо. В металичских печах используют кокс природный газ, мазут, доменный газ. Кокс получают перегонкой при температуре 1000С из угля без доступа кислорода. В коксесодержиться 80-88%. Прочные неспекающиеся топливо, служит так же хим реагентом для восстановления железо из руды.

Железные руды. Магнитный железняк содержит желехо 55-60%. Место рождения соколовскаякурско магнитная аномалия.

Красный железняк. Содержит железо 55-60%. Место рождения кривой рог. Украина. Курско магнитная аномалия.

Бурый железняк. (гидраты оксидловделеза) содержит делезо 37-55%.Место рождения. Керчь. Флюсом служит известняк или доломит. Он необходим для удаления серы из металлов.

Подготовка руд к доменной плавке.

Давление руд и их сортовока по крупности. Отделяют куски оптимальной величины.

Обогащение руды. Основано на различие физических свойств минералов входящих состав руд. А) промывка, б) пелитация.в)магнитсепарация – измельченную руду плдвергют действию магнита.

Покускование:провдит для переработки концов пусковых материалов необходмыхрахмеров. а)прокатывание.

36. Физико-химические процессы происходящие в доменной печи при выплавке чугуна.

Чугун выплавляют в печах шахтного типа доменных печах. Сущность процесс. Заключается в востановление железа в ведение в состав руды оксида углерода, водорода и твёрждого углерода. Выделяющимся при сгорании топлива. При выплавке чугуна решаются зхдчи:

Востановление железа из оксидов руды

Оплавление пустой породы руды образававщегося шлака, растворении в нём залы, кокса и удалении его из печи.

При работе печи шихтовые металлы проплавляясь опускаются. А через загрузочное устройство падают новые порции шихта, чтобы весь полный объём печи а её объём равен 5000 м 3 высота до 35 метров.

Процессы протекающие в доменной печи:

Горение топливо. Природного газа и кокса взаимодействия с кислородом сгорают. В результате горения выделяется большое количество теплоты, температуры достигает 2000С. Продукт сгорания взаимодействуют с раскалённым коксом. Образовавшейся смесь восстанавлениегазов в которых СО является главным восстановителем железа из его оксидов. Для увеличении производства подаваемый в домницувоздух увлажняется. Что происходит к увеличению содержанию H 2 . Восстановление оксидов железо начинается при температруе 570С. Восстановление железо происходит по мере движение шихты вниз по шахте и повышение температуры в несколько стадий. Восстановление газами называется косвенным восстановлением. Протекает в верхней части печи при сравнении низких температурах. За счтет СО и H 2 восстанавливется все оксиды железа до низшего и 40-60% железа. В нижней части доменной печи образуется шлак. В результате сплавливаниеокислов пустой породы, флюсов и залы, топливо. Чугун выпускают из печи каждые 3-4 часа а шлак 1.5 часа. В дальнейшем чугун поступает для переработки стали или разлива. Где он затвердевает в виде слитков массой 45кг. Основным продуктом доменной плавки. Передельныйчгун. Литейный чугун для переплава на машиностроительных заводах. Ферросплавы это сплавы железо с кремением и так далее. Их применяют для раскисления и лигирование стали, побочные продукты доменной плавки шлак и доменный газ.