К атегория: Выбор стройматериалов

Структурные характеристики и физические свойства материалов

Основные структурные характеристики материала, используемые в строительстве и во многом определяющие его технические свойства,- это плотность и пористость материала и плотность вещества, из которого состоит материал. Поры - воздушные ячейки в самом веществе, из которого состоит материал; пустоты - воздушные полости между отдельными частицами материала.

Физические свойства материала характеризуют его поведение под воздействием физических факторов, моделирующих воздействие внешней среды и условия работы материала (действие воды, высоких и низких температур и т. п.).

Средняя плотность материала р,л (далее мы будем называть ее просто плотностью) - физическая величина, определяемая отношением массы т (кг) материала ко всему занимаемому им объему V (м3), включая имеющиеся в нем- пустоты и поры:

Pm = m/V.

Следовательно, плотность материала меняется в зависимости от его структуры. Так, искусственные материалы (бетоны, керамику и т. п.) путем изменения их структуры можно получать с заданной (требуемой) плотностью. Например, меняя пористость бетона, можно получить тяжелый бетон плотностью более 2200 кг/м3 или особо легкий - плотностью менее 500 кг/м3.

Для сыпучих материалов существует специальная характеристика - насыпная плотность рнас) при, расчете которой в объем материала включается и объем пустот между его зернами.

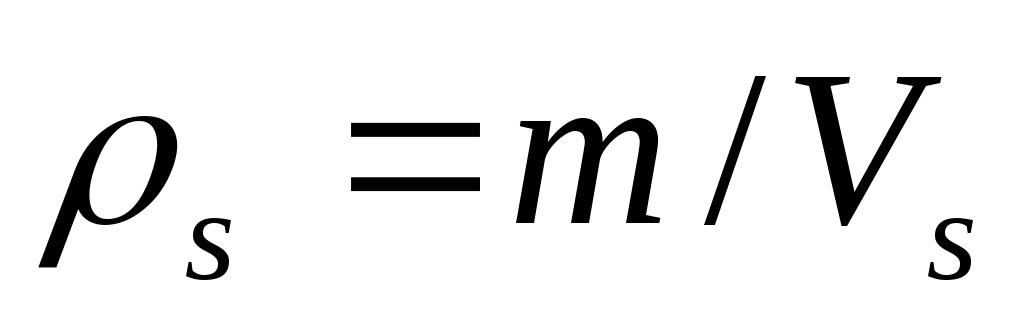

Истинная плотность материала р характеризуется массой единицы объема материала, причем имеется в виду объем только твердого вещества Утв, из которого состоит материал, без учета объема пор и пустот. Иными словами, истинная плотность - это плотность вещества, из которого состоит материал. У непористых материалов (стекло, сталь, битум) средняя плотность равна истинной.

Истинная плотность каждого вещества - постоянная характеристика (физическая константа), которая не может быть изменена, как средняя плотность материала, без изменения его химического состава или молекулярной структуры. В этом заключается существенное отличие истинной плотности от средней.

Значения истинной плотности вещества зависят в основном от его химического состава, и у материалов с близким химическим составом эти значения почти не отличаются. Так, у каменных материалов как природных (песок, гранит, известняк), так и искусственных (кирпич, бетон, стекло), состоящих в основном из оксидов кремния, алюминия и кальция, истинная плотность колеблется в пределах 2500…3000 кг/м3. Истинная плотность органических материалов, состоящих в основном из углерода, водорода и кислорода (битум, полимеры, масла), составляют 800…1200 кг/м3. Относительно высокая истинная плотность у древесины - около 1500 кг/м3. Большие различия в истинной плотности наблюдаются лишь у металлов (кг/м3): алюминий - 2700, сталь - 7850, свинец- 1130. Плотность воды 1000 кг/м3.

Пористость является основной структурной характеристикой, определяющей такие свойства материала, как водо- поглощение, теплопроводность, акустические свойства, морозостойкость, прочность и др.

Водопоглощение - способность материалов впитывать и удерживать в своих порах влагу - зависит от пористости материала и характеризуется максимальным количеством воды, которое может поглотить абсолютно сухой материал.

Гигроскопичность - способность материалов поглощать водяные пары из воздуха. Гигроскопичность зависит от химического состава материала и характера его пористости. К гигроскопичным материалам относятся древесина и гипс. Характерные для древесины усушка и набухание, сопровождающиеся короблением и возникающие даже без непосредственного контакта с водой, являются следствием ее гигроскопичности. Снизить гигроскопичность можно, покрывая поверхность материала гидрофобными (водоотталкивающими) веществами. Например, древесину покрывают водостойкими лаками и красками, а фасадные штукатурные покрытия обрабатывают гидрофобизпрующими кремнийорганическими жидкостями.

Влагоотдача - способность материала терять находящуюся в его порах воду. Влагоотдачу определяют количеством воды, испаряющейся из образца материала в течение суток при температуре воздуха 20°С и относительной влажности 60%. Влагоотдачу материала необходимо учитывать, например, при сушке оштукатуренных известковым раствором стен или при уходе за твердеющим бетоном. В первом случае желательна быстрая влагоотдача, а во втором - наоборот, замедленная.

Водопроницаемость - способность материала пропускать воду под давлением. Водопроницаемость характеризуется количеством воды, проходящей в течение 1 ч через образец площадью 1 м2 и толщиной 1 м при заданном давлении воды. Водопроницаемость зависит от пористости материала, и в первую очередь от характера пор (открытые или закрытые). Водонепроницаемыми можно считать плотные материалы (стекло, металлы) или материалы с мелкими замкнутыми порами (пенопласта).

У специальных гидроизоляционных материалов (гидроизоляционные растворы, герметизирующие мастики и т. п.) чаще оценивают не водопроницаемость, а водонепроницаемость. Она характеризуется или временем, по истечении которого появляются признаки просачивания воды под определенным давлением через образец материала (рулонные и мастичные гидроизоляционные материалы) или предельным давлением воды, при котором вода еще не проходит через образец материала за время испытания (гидроизоляционные строительные растворы).

Паро- и газопроницаемость - способность материала пропускать через свою толщу водяной пар и газы (воздух). Паропроницаемость характеризуется коэффициентом паропроницаемости, численно равным количеству водяного пара, проникающего через слой материала толщиной 1 м, площадью 1 м2 в течение 1 ч при разности парциальных давлений пара по разные стороны материала в 133,3 Па. (Парциальное - это давление газа, входящего в состав газовой смеси, которое он оказывал бы, занимая один весь объем смеси и находясь при температуре смеси.) Таким же коэффициентом оцениваются и газопроницаемость (воздухопроницаемость).

Паро- и газопроницаемость - положительные и в ряде случаев необходимые свойства материалов, применяемых для отделки стен. Достаточные паро- и газопроницаемость стеновых материалов помогают поддерживать оптимальный для человека влажностный и газовый режимы жилых помещений и предотвращают преждевременное разрушение наружной поверхности стен при повторяющихся замораживании и оттаивании.

Морозостойкость характеризуется количеством циклов замораживания (при температуре не выше -17СС) и оттаивании (в воде), которое материал выдерживает без потери определенной, указанной в стандарте на этот материал, доли своей массы или первоначальной прочности. Так, для строительных растворов потеря массы допускается не более 5%, а потеря прочности - 25%. По морозостойкости материалы подразделяют на марки МрзЮ, 15, 25, 35, 50, 100 и т. д.

Разрушение влажного материала при замораживании происходит из-за того, что вода, находящаяся в порах, при замерзании увеличивается в объеме почти на 10%. В результате разрушаются стенки некоторых пор и при повторном увлажнении вода проникает глубже в материал. Такие циклически повторяющиеся замораживания и оттаивания во влажном состоянии постепенно приводят ко все большему разрушению материала.

Морозостойкость материала зависит от соотношения его водопоглощения и пористости. Плотные материалы (пористость и водопоглощение которых близки к 0%) обладают очень высокой морозостойкостью. Высокую морозостойкость имеют пористые материалы, имеющие замкнутые поры, не поглощающие воду. Материалы с открытой пористостью и соответственно большим водопоглощением имеют, как правило, невысокую морозостойкость.

Теплопроводность - способность материала передавать теплоту сквозь свою толщу от одной своей поверхности к другой в случае, если температура у этих поверхностей разная. Теплопроводность материала характеризуется количеством теплоты (Дж), которое способен пропустить материал через 1 м2 поверхности при толщине 1 м и разности температур на поверхностях 1 К (1°С) в течение 1 с.

Теплопроводность твердого вещества зависит от его химического состава и молекулярного строения; но она всегда во много раз выше теплопроводности воздуха. Так, теплопроводность кварца 5,5 Вт/(м-°С), а воздуха - 0,024 Вт/’(м-°С), т. е. теплопроводность воздуха почти в 250 раз ниже теплопроводности кварца. Следовательно, наличие в материале воздушных пор резко снижает его теплопроводность. А так как чем больше в материале пор, тем ниже его плотность, то между плотностью и теплопроводностью материала существует прямая зависимость.

Теплоемкость - способность материала поглощать при нагревании теплоту. Показателем теплоемкости служит удельная теплоемкость, равная количеству теплоты, необходимой для нагревания единицы массы материала на 1 К (1°С). Удельная теплоемкость большинства природных и искусственных каменных материалов находится в пределах (0,7. . ,1)-103 Дж/(кг-°С), поэтому количество теплоты, нужное для нагрева той или иной строительной конструкции до одной и той же температуры, зависит не от вида материала, а от массы конструкции.

Тепловое расширение - свойство материала расширяться при нагревании и сжиматься при охлаждении - характеризуется температурными коэффициентами объемного и линейного расширения. В строительстве чаще используется температурный коэффициент линейного расширения (ТКЛР), показывающий, на какую долю первоначальной длины увеличится размер материала в рассматриваемом направлении при повышении температуры на 1 К(1°С).

У разных материалов ТКЛР могут значительно отличаться. Например, ТКЛР пластмасс в 5…10 раз выше, чем бетона. Поэтому в конструкциях, объединяющих несколько материалов, необходимо учитывать линейное расширение каждого. При жестком соединении материалов с разными коэффициентами линейного расширения в конструкциях могут возникнуть большие напряжения и как результат - коробление и растрескивание материала.

Эффект теплового расширения материалов можно наблюдать, например, в изменении размеров шва между железобетонными панелями. Так, при изменении температуры от -20 до +30°С размер железобетонной панели длиной 6 м увеличивается на 3 мм, на столько же при этом уменьшается ширина шва между панелями.

Трудносгораемые материалы под действием огня медленно воспламеняются и после удаления огня их горение и тление прекращается. К этим материалам относятся фибролит, пропитанная антипиренами древесина, асфальтобетон.

Огнеупорность - способность материала длительно работать в условиях высоких температур без деформаций и размягчения. По степени огнеупорности различают: легкоплавкие (огнеупорность ниже 1350 °С), тугоплавкие (огнеупорность 1350…1580°С) и огнеупорные (огнеупорность выше 1580 °С) материалы.

Акустические свойства материалов - это свойства, связанные с взаимодействием материала и звука. Звук, или звуковые волны,- это механические колебания, распространяющиеся в твердых, жидких и газообразных средах. Строителя интересуют две стороны взаимодействия звука и материала: в какой степени материал проводит сквозь свою толщу звук - звукопроводность и в какой мере материал поглощает и отражает падающий на него звук - звукопоглощение.

Звукопроводность зависит от массы материала и его строения. Материал тем меньше проводит звук, чем больше его масса; если масса материала велика, то энергии звуковых волн не хватает, чтобы пройти сквозь него, так как для этого надо привести материал в колебание. Плохо проводят звук пористые и волокнистые материалы, так как звуковая энергия поглощается и рассеивается развитой поверхностью материала, переходя при этом в тепловую энергию.

Звукопоглощение зависит от характера поверхности материала. Материалы с гладкой поверхностью отражают большую часть падающего на них звука (эффект зеркала), поэтому в помещении с гладкими стенами из-за многократного отражения от них звука, создается постоянный шум. Если же поверхность материала имеет открытую пористость, то звуковые колебания, входя в поры, поглощаются материалом, а не отражаются. Так, мягкая мебель, ковры заглушают звук. С этой же целью применяют специальную акустическую штукатурку с мелкими открытыми порами (например, такой штукатуркой покрыты стены в театре Советской Армии в Москве).

личина относительная, так как твердость одного материал оценивается по отношению к другому. Самый простой метод определения твердости - по шкале твердости. В эту шкалу входят 10 минералов, расположенных по возрастающей твердости, начиная от талька (твердость 1) и кончая алмазом (твердость 10). Твердость исследуемого материала определяют, последовательно царапая его входящими в шкалу твердости минералами.

Обычно твердость определяют на специальных приборах. Так, для оценки твердости металлов и других твердых материалов применяют метод Бринелля, основанный на вдавливании под определенной нагрузкой в испытуемый образец шарика из закаленной стали. По диаметру отпечатка шарика рассчитывают число твердости НВ.

Высокая прочность материала не всегда говорит о его твердости. Так, хотя древесина по прочности при сжатии равна бетону, а при изгибе и растяжении превосходит его, она имеет значительно меньшую, чем у бетона твердость.

Износостойкость - способность материала противостоять воздействию на него сил трения и ударных воздействий от движущихся предметов. Определяют ее на специальных приборах, снабженных абразивными насадками и моделирующих реальный процесс изнашивания. Износостойкость - важное свойство материалов, используемых для покрытий полов, дорог и т. п. Характеристикой износостойкости служит истираемость, определяемая потерей массы или объема испытуемого образца материала, отнесенной к единице его площади. Износостойкость - важное свойство материалов, используемых для покрытий полов, дорог и т. п.

Структурная прочность. Пластично-вязкие смеси (например, мастики и строительные растворы) в отличие от жидкостей при малых нагрузках ведут себя как твердые тела. Если повышать нагрузку, то по достижении определенных напряжений в материале, называемых предельным напряжением сдвига, характеризующим структурную прочность, материал начинает течь подобно жидкости. Причина этого в том, что при указанных напряжениях в материале нарушаются внутренние связи между его частицами - разрушается его структура.

Таким образом, модель пластично-вязкого материала можно представить себе как систему из следующих последовательно соединенных элементов: пружины 3 (характеризует упругие свойства материала), груза, лежащего на плоскости (пластические свойства), и поршня, движущегося в цилиндре с маслом (вязкость). Если начать тянуть за пружину с возрастающей силой F, сначала растягивается пружина, а остальные элементы остаются в покое (если силу убрать, система вернется к исходному состоянию). Затем, когда сила F станет равной силе трения FTp, вся система начнет двигаться. При этом, чтобы увеличить) скорость движения, надо преодолеть возрастающее сопротивление масла в поршне, т. е. увеличивать силу F.

Тиксотропия. Многие пластично-вязкие смеси обладают свойством обратимо восстанавливать свою структуру, разрушенную механическими воздействиями. Физическая основа тиксотропии - разрушение структурных связей внутри пластично-вязкого материала, при этом материал теряет структурную прочность и превращается в вязкую жидкость. Явление тиксотропии используют при виброуплотнении бетонных и растворных смесей и при нанесении мастичных и окрасочных составов шпателем или кистью. В последнем случае материал под действием шпателя (кисти) течет, равномерно распределяясь по поверхности, а когда инструмент прекращает свое действие, материал вновь обретает структурную прочность и, например, будучи нанесенным на вертикальную поверхность, не стекает с нее.

Основные структурные характеристики материала, используемые в строительстве и во многом определяющие его технические свойства, - это плотность и пористость материала и плотность вещества, из которого состоит материал. Поры - воздушные ячейки в самом веществе, из которого состоит материал; пустоты - воздушные полости между отдельными частицами материала. Физические свойства материала характеризуют его поведение под воздействием физических факторов, моделирующих воздействие внешней среды и условия работы материала (действие воды, высоких и низких температур и т.п.).

Следовательно, плотность материала меняется в зависимости от его структуры. Поэтому искусственные материалы (бетоны, керамику и т. п.) путем изменения их структуры можно получать с заданной (требуемой) плотностью. Например, меняя пористость бетона, можно получить тяжелый бетон плотностью более 2200 кг/м3 или особо легкий - плотностью менее 500 кг/м3.

Несмотря на кажущуюся простоту этой характеристики материала, плотность несет большой объем информации о других свойствах, о чем неоднократно будет говориться ниже.

Иными словами, истинная плотность - это плотность вещества, из которого состоит материал.

У непористых материалов (стекло, сталь, битум) средняя плотность равна истинной. Истинная плотность каждого вещества - постоянная характеристика (физическая константа), которая не может быть изменена, как средняя плотность материала, без изменения его химического состава или молекулярной структуры.

Значения истинной плотности вещества зависят в основном от его химического состава, и у материалов с близким химическим составом они различаются незначительно. Так, у каменных материалов как природных (песок, гранит, известняк), так и искусственных (кирпич, бетон, стекло), состоящих в основном из оксидов кремния, алюминия и кальция, истинная плотность колеблется в пределах 2500…3000 кг/м3. Истинная плотность органических материалов, состоящих в основном из углерода, водорода и кислорода (битум, полимеры, масла), составляет 800… 1200 кг/м3. Относительно высокая плотность у древесины- около 1500 кг/м3. Большие различия в истинной плотности наблюдаются лишь у металлов (кг/м3); алюминий - 2700, сталь - 7850, свинец- 1130. Плотность воды 1000 кг/м3.

Пористость строительных материалов колеблется в пределах от 0 до 90…98%.

Пористость материала характеризуют не только с количественной стороны, но и по характеру пор: замкнутые и открытые, мелкие (размером в сотые и тысячные доли миллиметра) и крупные (от десятых долей миллиметра до 2…5 мм). Характер пор важен, например, при оценке способности материала поглощать воду. Так, по-листирольныи пенопласт, пористость которого достигает 95 , имеет замкнутые поры и практически не поглощает воду. В то же время керамический кирпич, имеющий пористость в три раза меньшую (т.е. около 30 ), благодаря открытому характеру пор (большинство пор представляют собой сообщающиеся капилляры) активно поглощает воду.

Пористость является основной структурной характеристикой, определяющей такие свойства материала, как водопоглощение, теплопроводность, акустические свойства, морозостойкость, прочность и др.

Влажность - величина, показывающая, сколько воды в данный момент находится в материале по отношению к его сухой массе (реже по отношению к объему материала). Влажность материала выражается в процентах и может изменяться от 0% (абсолютно сухой материал) до значения полного водопоглощения. Влажность материала зависит как от свойств самого материала (пористости, гигроскопичности), так и от окружающей его среды (влажность воздуха, наличие контакта с водой).

Гигроскопичность - способность материалов поглощать водяные пары из воздуха. Гигроскопичность зависит от химического состава материала и характера его пористости. К гигроскопичным материалам относятся древесина и гипс. Характерные для древесины усушка и набухание, сопровождающиеся короблением и возникающие даже без непосредственного контакта с водой, являются следствием ее гигроскопичности. Снизить гигроскопичность можно, покрывая поверхность материала гидрофобными (водоотталкивающими) веществами. Например, древесину покрывают водостойкими лаками и красками.

При увлажнении материала изменяются его свойства - увеличиваются плотность, теплопроводность и обычно снижается прочность. Поэтому при всех расчетах необходимо учитывать как влажность материала, так и его способность к поглощению влаги (водопоглощение и гигроскопичность). Во всех случаях при применении и хранении пористые строительные материалы предохраняют от увлажнения.

Влагоотдача - способность материала терять находящуюся в его порах воду. Влагоотдачу определяют количеством воды, испаряющейся из образца материала в течение суток при температуре воздуха 20 °С и относительной влажности 60%. Влагоотдачу учитывают, например, при сушке стен зданий и уходе за твердеющим бетоном. В первом случае желательна быстрая влагоотдача, а во втором, наоборот, замедленная.

Морозостойкость - способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения.

Вода, находящаяся в порах материала, при замерзании увеличивается в объеме почти на 10 %. В результате стенки некоторых пор разрушаются и при повторном увлажнении вода проникает глубже в материал. Такие циклически повторяющиеся замораживания и оттаивания с увлажнением постепенно разрушают материал.

Морозостойкость зависит от пористости и водопогло-щения материала. Плотные материалы (пористость 0 %), а также материалы с замкнутыми порами, т. е. с небольшим водопоглощением, обладают высокой морозостойкостью. Материалы с открытой пористостью обладают, как правило, невысокой морозостойкостью, и требуются обязательные лабораторные испытания для ее оценки.

Морозостойкость характеризуется числом циклов замораживания (при температуре не выше -17 °С) и оттаивания (в воде), которое материал выдерживает без потери более 5 % своей массы или 15 % первоначальной прочности. По морозостойкости материалы подразделяют на марки: МрзЮ; 15; 25; 35; 50; 100 и т. д. Так, марка по морозостойкости кирпича Мрз15 означает, что кирпич выдерживает не менее 15 циклов «замораживания - оттаивания» без указанных повреждений.

Теплопроводность - способность материала передавать теплоту сквозь свою толщу от одной своей поверхности к другой в случае, если температура у этих поверхностей разная. Теплопроводность материала характеризуется количеством теплоты (в джоулях), которое способен пропустить материал через 1 м2 поверхности при толщине 1 м и разности температур на поверхностях 1 К в течение 1 с.

Теплопроводность твердого вещества зависит от его химического состава и молекулярного строения, но она всегда во много раз выше теплопроводности воздуха. Так, теплопроводность кварца 5,5 Вт/(м-К), а воздуха- 0,024 Вт/(м-К), т. е. теплопроводность воздуха почти в 250 раз ниже теплопроводности кварца. Следовательно, наличие в материале воздушных пор резко снижает его теплопроводность. А так как чем больше в материале пор, тем ниже его плотность, то между плотностью и теплопроводностью материала существует прямая зависимость.

Если материал увлажнен, т. е. воздух в порах замещен водой, то теплопроводность материала резко возрастает, так как теплопроводность воды в 25 раз выше, чем воздуха.

Теплоемкость - способность материала поглощать при нагревании теплоту. Показателем теплоемкости служит удельная теплоемкость, равная количеству теплоты, необходимой для нагревания единицы массы материала на 1 К. Удельная теплоемкость большинства природных и искусственных каменных материалов находится в пределах (0,7… 1) -103 Дж/(кг-К). Поэтому количество теплоты, нужное для нагрева той или иной строительной конструкции до одной и той же температуры, зависит не от вида материала, а от массы конструкции.

Тепловое расширение - свойство материала расширяться при нагревании и сжиматься при охлаждении - характеризуется температурными коэффициентами объемного и линейного расширения. В строительстве чаще используется температурный коэффициент линейного расширения, показывающий, на какую долю первоначальной длины увеличится размер материала в рассматриваемом направлении при повышении температуры на 1 К.

Коэффициенты линейного расширения у разных материалов могут значительно отличаться. Например, коэффициент линейного расширения пластмасс в 5… 10 раз выше, чем бетона. Поэтому в конструкциях, объединяющих несколько материалов, необходимо учитывать линейное расширение каждого. При жестком соединении материалов с разными коэффициентами линейного расширения в конструкциях могут возникнуть большие напряжения и как результат - коробление и растрескивание материала.

Эффект теплового расширения материалов можно наблюдать, например, в изменении размеров шва между железобетонными панелями. Так, при изменении температуры от -20 до +30 °С размер железобетонной панели длиной 6 м увеличивается на 3 мм, на столько же при этом уменьшается ширина шва между панелями.

Огнестойкость - способность материала выдерживать без разрушения воздействие огня и воды в условиях пожара. Разрушение материала в таких условиях может произойти из-за того, что он сгорит, растрескается, полностью потеряет прочность. Для повышения огнестойкости материалов используют антипирены - вещества, которыми пропитывают или покрывают материал. Антипирены выделяют газы, не поддерживающие горения, или под действием высокой температуры образуют пористый защитный слой на материале, чем замедляют его нагрев. По степени огнестойкости различают несгораемые, трудносгораемые и сгораемые материалы.

Несгораемые материалы под действием огня или высокой температуры не горят и не обугливаются. К таким материалам относятся бетон, кирпич и т. п. Однако некоторые несгораемые материалы (стекло, асбестоцемент, мрамор) при резком нагревании разрушаются, а стальные конструкции при сильном нагревании теряют прочность и деформируются.

Трудносгораемые материалы под действием огня медленно воспламеняются и после удаления огня их горение и тление прекращаются. К этим материалам относятся фибролит, пропитанная антипиренами древесина, асфальтобетон.

Сгораемые материалы под действием огня или высокой температуры горят и продолжают гореть после удаления источника огня.

Огнеупорность - способность материала длительно работать в условиях высоких температур без деформаций и размягчения. По степени огнеупорности различают: легкоплавкие (огнеупорность ниже 1350 °С), тугоплавкие (огнеупорность от 1350 до 1580 °С) и огнеупорные (огнеупорность выше 1580 °С) материалы.

Акустические свойства материалов - это свойства, связанные с взаимодействием материала и звука. Звук, или звуковые волны, - это механические колебания, распространяющиеся в твердых, жидких и газообразных средах. Строителя интересуют две стороны взаимодействия звука и материала: в какой степени материал проводит сквозь свою толщу звук - звукопроводность и в какой мере материал поглощает и отражает падающий на него звук - звукопоглощение.

Звукопроводность зависит от массы материала и его строения. Материал тем меньше проводит звук, чем больше его масса: если масса материала велика, то энергии звуковых волн не хватает, чтобы пройти сквозь него, так как для этого надо привести материал в колебание. Плохо проводят звук пористые и волокнистые материалы, так как звуковая энергия поглощается и рассеивается развитой поверхностью материала, переходя при этом в тепловую энергию.

Звукопоглощение зависит от характера поверхности материала. Материалы с гладкой поверхностью отражают большую часть падающего на них звука (эффект зеркала), поэтому в помещении с гладкими стенами звук, многократно отражаясь от них, создает постоянный шум. Если же поверхность материала имеет открытую пористость, то звуковые колебания, входя в поры, поглощаются материалом, а не отражаются. Так, мягкая мебель, ковры заглушают звук.

Структурные характеристики и физические свойства материалов

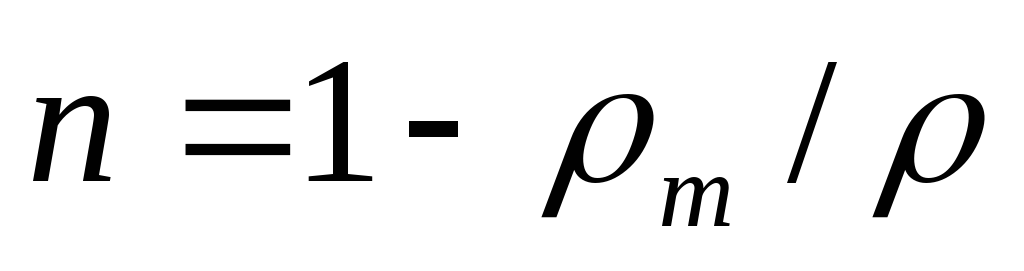

Пористостью называют степень заполнения общего объема материала порами (отношение объема пор к объему образца). Пористость подразделяется на открытую, закрытую и общую пористости, от величины которых зависят водопоглощение, водо-, газо- и паропроницаемость строительных материалов. С пористостью связаны также такие свойства материалов как прочность, теплопроводность, морозостойкость, звукопроницаемость и др.

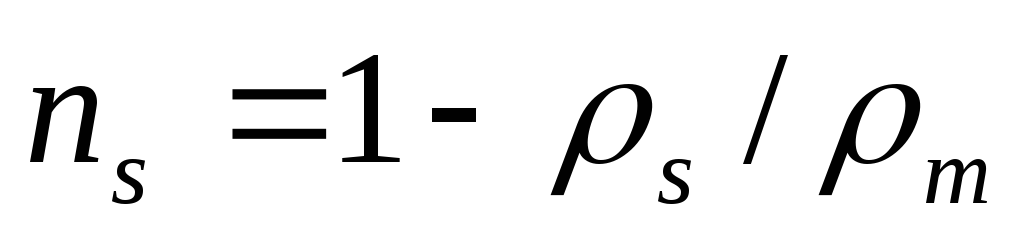

Общей (истинной) пористостью называется весь объем пор в данном объеме материала. Общую пористость П общ, %, вычисляют по формуле:

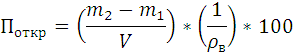

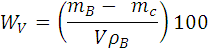

Открытой пористостью материала называется объем тех пор, которые сообщаются с внешней средой. Их объем может быть измерен путем водонасыщения материала. Открытую пористость, П откр, % , вычисляют по формуле:

где - масса образца соответственно в насыщенном водой и сухом состоянии;V - объем материала; ρ в - плотность воды.

Закрытую пористость П закр находят по разности между общей и открытой пористостью:

![]()

Пористость строительных материалов колеблется в пределах от 0 (сталь, стекло) до 90-98% (пенопласт). Пористость материала характеризуют не только с количественной стороны, но и по характеру пор: замкнутые и открытые, мелкие (размеров в сотые и тысячные миллиметра) и крупные (от десятых долей миллиметра до 2-5 мм).

По характеру пор оценивают способность материала поглощать воду. Так полистирольный пенопласт, пористость которого достигает 95% имеет замкнутые поры и практически не поглощает воду. В то же время керамический кирпич, имеющий пористость в три раза меньшую, благодаря открытому характеру пор (большинство пор представляют собой сообщающиеся капилляры) активно поглощает воду. Открытые поры увеличивают водопоглощение и ухудшают морозостойкость. В звукопоглощающих материалах открытые поры желательны, так как они поглощают звуковую энергию.

Величина пористости в значительной мере влияет на прочность материала.

Величина прочности также зависит от размеров пор: она возрастает с их уменьшением. Прочность мелкопористых материалов, а также материалов с закрытой пористостью выше, чем прочность крупнопористых и с открытой пористостью.

3. Водопоглощение, гигроскопичность, влажность, водоудерживающая способность материалов и методы их определения.

Отношение материала к статическому или циклическому воздействию воды или пара характеризуется гидрофизическими свойствами.

При хранении во влажной атмосфере или после дождя пористые строительные материалы впитывают влагу. У плотных материалов вода может адсорбироваться тонким слоем на поверхности. В этом случае состояние материала характеризуют влажностью.

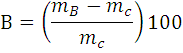

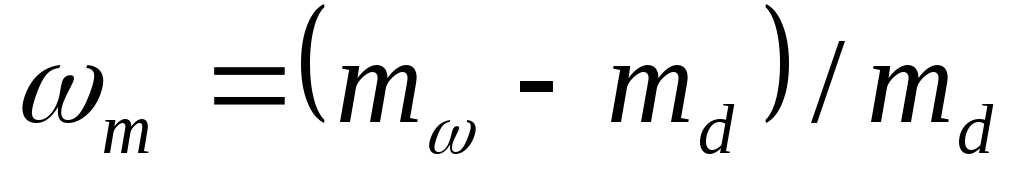

Влажность В – отношение массы воды, находящейся в данный момент в материале, к массе или – к объему материала в сухом состоянии, %:

![]()

где - масса влажного и сухого материала соответственно;

V – объем материала в сухом состоянии.

Увлажнение приводит к изменению многих свойств материала: повышается масса строительной конструкции, возрастает теплопроводность; под влиянием расклинивающего действия воды уменьшается прочность материала. Для многих строительных материалов влажность нормирована. Например, влажность стеновых материалов – 5-7%, воздушно-сухой древесины – 12-18%.

Гигроскопичностью называется свойство капиллярно-пористого материала поглощать водяной пар из воздуха.

Степень гигроскопичности зависит от количества и величины пор в материале, его структуры, температуры и относительной влажности воздуха. Материалы с одинаковой пористостью, но с более мелкими порами обладают более высокой гигроскопичностью, чем крупнопористые. Это отрицательно сказывается на физико-механических характеристиках материалов.

Например, цемент при хранении поглощает из воздуха водяные пары, теряет активность; древесина при влажном воздухе разбухает, коробится, образует трещины усушки, изменяются форма и размеры деревянных изделий.

Гигроскопичность строительных материалов различна: некоторые активно притягивают своей поверхностью молекулы воды (гипс, цемент); другие, наоборот отталкивают воду (битумы, стекло, полимеры). Гигроскопичность строительных материалов необходимо учитывать при их сушке, длительном хранении, транспортировании в определенных эксплуатационных условиях.

За характеристику гигроскопичности принята величина отношения массы поглощенной влаги при относительной влажности воздуха 100% и температуре +200C к массе сухого материала.

Капиллярное всасывание воды пористым материалом происходит по капиллярным порам, когда часть конструкции соприкасается с водой. Например, грунтовые воды могут подниматься по капиллярам и увлажнять нижнюю часть здания. Это свойство характеризуется высотой поднятия воды в капиллярах материала, количеством поглощенной влаги и интенсивностью всасывания.

Капиллярами принято называть канальные поры, которые способны впитывать жидкость.

Средний радиус капилляра, т.е. поры, в которой происходит капиллярный подсос, неодинаков, так как основные параметры этого процесса различаются.

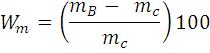

Водопоглощением W называют свойство материала впитывать и удерживать в себе воду при полном или частичном погружении его в воду. Количество поглощенной материалом воды, отнесенное к его масс в сухом состоянии, называют водопоглощением по массе Wm, а отнесенное к объему – водопоглощением по объему WV, %.

где - масса влажного и сухого материала соответственно; V - объем материала; ρв - плотность воды.

Водопоглощение различных строительных материалов колеблется в очень широких пределах. Так, водопоглощение по массе глиняного обыкновенного кирпича составляет от 8 до 20%, тяжелого бетона – около 3%, гранита – 0,5-0,7%, пористых теплоизоляционных материалов – 100% и более. Водопоглощение по массе высокопористых материалов может быть больше пористости, но водопоглощение по объему никогда не может превышать пористость.

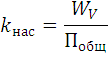

Водопоглощение используют для оценки структуры материала, привлекая для этой цели коэффициент насыщения пор водой.

Коэффициент насыщения позволяет оценить структуру материала. Он изменяется от 0 до 1. Уменьшение значения коэффициента насыщения (при той же пористости) свидетельствует о сокращении открытой пористости, что проявляется в повышении морозостойкости.

При насыщении материала водой существенно изменяются его свойства: повышаются средняя плотность, теплопроводность, происходят структурные изменения в материале, приводящие к снижению прочностных показателей.

Водоудерживающая способность - способность растворной смеси удерживать избыточную воду. Водоудерживающая способность предохраняет раствор от потери большого количества воды при нанесении его на пористое основание, а также от расслаивания при хранении и перевозке.

Гидрофизические свойства (водопоглощение, гигроскопичность, водонепоницаемость, морозостойкость и др.). Влияния на другие свойства материала.

Водопоглощение - способность материала поглощать и удерживать воду. Водопоглощение характеризует в основном открытую пористость, так как вода не проходит в закрытые поры.

Гигроскопичность - свойство капиллярно-пористого материала поглощать водяной пар из влажного воздуха. Поглощение влаги из воздуха объясняется адсорбцией водяного пара на внутренней поверхности пор и капиллярной конденсацией. Этот процесс, называемый сорбцией, обратимый. Волокнистые материалы со значительной пористостью, например теплоизоляционные и стеновые, обладают развитой внутренней поверхностью пор и поэтому высокой сорбционной способностью.

Морозостойкость

- способность материала в водонасыщенном состоянии не разрушаться при многократном попеременном замораживании и оттаивании.

Разрушение происходит из-за того, что объем воды при переходе в лед увеличивается на 9%. Давление льда на стенки пор вызывает растягивающие усилия в материале.

Водопроницаемость – способность материала пропускать воду под давлением. Степень водопроницаемости зависит от плотности и строения материала.

Теплофизические свойства (теплопроводность, теплоемкость, термическое сопротивление, огнеупорность, огнестойкость). Связь с вещественным составом и структурой материала.

Теплопроводность - свойство материала проводить тепловой поток через толщу от одной поверхности до другой.

Теплоемкость - свойство материала поглощать тепло при нагревании. Определяется удельной теплоемкостью.

Термическое сопротивление - тепловое сопротивление, способность тела (его поверхности или какого-либо слоя) препятствовать распространению теплового движения молекул.

Огнеупорностью - свойство материала противостоять, не расплавляясь, воздействию высоких температур. Огнеупорность материала определяют как температуру деформации образца - пироскопа определенных размеров при определенных условиях нагревания.

Огнестойкость – сво-во материала противостоять действию высоких температур и воды в условиях пожара без значительной потери несущей способности. По степени огнестойкости строительные материалы делятся на несгораемые, трудносгораемые и сгораемые.

Деформационные свойства материалов (упругость, пластичность, хрупкость, твердость и др.).

Упругость – свойство деформироваться под влиянием нагрузки и самопроизвольно восстанавливать первоначальную форму и размеры.

Пластичность – свойство изменять форму и размеры под действием внешних сил, не разрушаясь, причем после прекращения действия внешних сил тело не может самопроизвольно восстановиться.

Хрупкость – свойство твердых тел разрушаться при механических воздействиях без значительной пластической деформации.

Твердость – свойство материала сопротивляться местной пластической деформации, возникающей при внедрении в него более твердого тела. Твердость минералов оценивают шкалой Мооса.

Горные породы и минералы (понятия). Их применения в строительстве.

Горные породы – это природные образование более или менее определенного состава и строения, образующие в земной коре самостоятельные геологические тела.

Минералами - это однородные по химическому составу и физическим свойствам составные части горной пароды. Большинство минералов твердые тела, иногда встречаются жидкие (самородная ртуть).

Горные породы – главный источник получения строительных материалов. Горные породы используют в промышленности строительных материалов как сырье для изготовления керамики, стекла, теплоизоляционных и других изделий, а также для производства неорганических вяжущих веществ - цементов, извести, гипсовых.

Сотни миллионов кубометров песка, гравия и щебня применяют ежегодна в качестве заполнителей бетонов и растворов. Широко используются природные каменные материалы для облицовки зданий и сооружений, устройство полов, лестниц, мощения дорог.

Свойство глин. Виды и назначение добавок применяемых на производстве.

Пластичность – свойство во влажном состоянии принимать под влияние внешнего воздействия желаемую форму без образования разрывов и трещин и сохранять полученную форму при последующей сушке и обжиге.

Связующая способность глины проявляется в связывании зерен непластичных материалов (песка, шамота, и др.), а также в образовании при высыхании достаточно прочного изделия – сырца. Связующую способность глиняных строительных растворов используют при кладке печей, труб.

Усадка – это уменьшение линейных размеров и объема глиняного сырца при его сушке и обжиге глин.

Спекаемостью глин называют их свойство уплотняться при обжиге и образовывать каменеподобный черепок.

Отощающие добавки вводятся в состав керамической массы для понижения пластичности и уменьшения воздушной и огневой усадки глин. В качестве отощающих добавок используют шамот, дегидратированную глину, песок, залу ТЭС, гранулированный шлак.

Порообразующие добавки вводят в сырьевую массу для получение легких керамических изделий с повышенной пористостью и пониженной теплопроводностью. Для этого используют вещества, которые при обжиге диссоциируют с выделением газа, например CO 2 (молотый мел, доломит), или выгорают.

Подготовка глины и формования изделий. Основные методы формования.

Карьерная глина в естественном состоянии обычно непригодна для получения керамических изделий. Поэтому проводится ее обработка с целью подготовки массы. Подготовку глин целесообразно вести сочетанием естественной и механической обработки. Естественная обработка подразумевает собой вылеживание предварительно добытой глины в течение 1-2 лет при периодическом увлажнении атмосферными осадками или искусственном замачивании и периодическом замораживании и оттаивании. Механическая обработка глин производится с целью дальнейшего разрушения их природной структуры, удаления или измельчения крупных включений, удаления вредных примесей, измельчения глин и добавок и перемешивания всех компонентов до получения однородной и удобоформуемой массы с использованием специализированных машин

Основные методы формования.

· Способ пластического формования

· Способ полусухого прессования

· Способ литья

По плотности

· Особо тяжелый более 2600 кг/м 3 заполнители: стальные опилки или зерна железные руды или барит.

· Тяжелый 2100 – 2600 кг/м 3 , плотные заполнители: кварцевый песок, щебень или гравий из плотных каменных парод.

· Облегченный 1800 – 2000 кг/м 3 ,(кирпичный щебень или крупнопористый).

· Легкий 1200 – 1800 кг/м 3 ,(шлак, пемза, туф).

· Особо легкий менее 1200кг/м 3 , пенобетон, газобетон.

По виду вяжущих веществ : цементный, цементно – полимерный, силикатный, шлакощелочной и др.

В зависимости от применения : обычный, гидротехнический, для стен зданий, для полов, тротуаров, дорожных и аэродромных покрытий, специального назначения.

Для обычных ЖБК должны иметь заданную прочность, для сооружений на открытом воздухе важна морозостойкость.

Для гидротехнических сооружений: высокая плотность, водонепроницаемость, морозостойкость, прочность, малая усадка, малым выделением теплоты, стойкостью против выщелачивающего действия, стойкость к минерализованных вод.

Для стен отапливаемых зданий: небольшую плотность и теплопроводность, прочность в соответствии с расчетом.

Ко всем бетонам и бетонным смесям: до затвердения бетонные смеси должны легко перемешиваться, транспортироваться и укладываться, не расслаиваться, бетон должен иметь определенную скорость твердения, расход цемента должен быть минемальным.

17. Основной закон прочности бетона формула Баломея – Скрамтаева .

Цемент при твердении химически связывает не более 20-25% воды от своей массы. Фактически же для обеспечения необходимой подвижности бетонной смеси берут 40-80% воды. Вода необходима также для смачивания поверхности песка и крупного заполнителя. Свободная, химически не связанная вода образует в бетоне поры. Чем больше пор, тем ниже будет прочность бетона.

На практике при подборе состава бетона пользуются линейной зависимостью:

R б = А R ц (Ц/В b) (формула И.Боломея-Б.Г.Скрамтаева),

где: R б - прочность бетона, R ц - марка (активность) цемента, В/Ц - водоцементное отношение,

где А - коэффициент, учитывающий качество заполнителей (0,65; 0,6 и 0,55), b - постоянный коэффициент (для Ц/В =1,4-2,5 b =-0,5, а для Ц/В =2,5-3,3 b =+0,5). Бетоны с высоким цементно-водным отношением относятся к высокопрочным бетонам.

Классификации ТИМ

· По структуре: волокнистые (минераловатные, стекловолокнистые и др.); зернистые (перлитовые, вермикулитовые); ячеистые (изделия из ячеистых бетонов, пеностекло, пенопласты, совелитовые и др.).

· По форме: штучные (плиты, блоки, кирпичи, цилиндры, полуцилиндры; рулонные и шнуровые (маты, шнуры, жгуты); рыхлые и сыпучие (вата, перлитовый песок и др.).

· По виду исходного сырья: неорганические; органические; композиционные.

· По плотности: на группы и марки; материалы, которые имеют промежуточные значения плотности, не совпадающие с указанными выше, относятся к ближайшей большей марке.

· По теплопроводности: класс А, класс Б, класс В

Структура ТИМ – основной признак всех теплоизоляционных материалов пористость или высокое содержания воздуха. Структура материала – аморфная, кристаллическая плохо подходит.

Неорганические материалы

Минеральная вата – рыхлый материал, состоящий из тончайших взаимно переплетающихся стекловидных волокон

Пеностекло – материал ячеистой структуры с равномерно распределенными замкнутыми порами размером 0,1-5 мм. Его получают из смеси тонкоизмельченного стеклянного порошка (обычно используется стеклобой) с газообразователем.

Ячеистые бетоны – наиболее перспективный вид теплоизоляционных бетонов.

Акриловые герметики

Состав акрилового герметика примерно следующий: эмульсия акриловая; двуокись титана; карбонат кальция; специальные пластификаторы; различные добавки.

Достоинства акрилового герметика: простота применения; отличная адгезия с большинством поверхностей; допускается окрашивать готовый слой, а также оштукатуривать; в процессе эксплуатации не выделяет токсичных химических элементов; негорючий материал; относительно низкая стоимость

Недостатки : потеря эластичных свойств при низкой температуре; изделие малоэффективно в условиях постоянного контакта с водой; ограниченный срок службы; могут изменять оттенок при высыхании.

Полиуретановые герметики

Этот вид герметиков представляют собой эластичную, клеящую, уплотняющую массу, долго сохраняющую свою эластичность. Применяются для склеивания и герметизации любых материалов: металла, древесины, камня, лакированной жести, пластмассы, керамики, бетона. Имеют хорошую адгезию и обеспечивают прочное склеивание, выдерживающее даже сильные землетрясения (до 5 баллов). Имеют в своем составе вредные, едкие вещества - нельзя допускать их попадания на открытые участки кожи.

Достоинства: Высочайшая эластичность; Отличная адгезия к керамике, пластмассе, бетону, кирпичу и металлу; Высокая самоадгезия (прекрасно липнет сам к себе); Влагостойкость; Быстрое отвердение; Стойкость к УФ лучам (в отличие от пены); Морозостойкость до -60 градусов. А работать с ним можно до -10 градусов; Полностью отсутствует усадка; Не выделяет в воздух вредных веществ; Долговечность; Окрашиваемость.

Недостатки : боязнь высоких температур (выше 120 градусов)

Силиконовые герметики

Представляют собой низкомолекулярный полидиорганосилоксановый каучук с концевыми гидроксильными группами в качестве сшивающего агента. В состав композиции могут входить наполнители и специальные добавки для повышения термостойкости, огнестойкости, теплопроводности, электропроводности, адгезии к различным материалам. Процесс отвердения происходит при контакте герметика с влагой окружающей среды с образованием трехмерной сшитой структуры. В химической основе отвердения лежит реакция гидролиза и поликонденсации концевых органофункциональных групп каучука.

Отличная водостойкость; Эластичность (упругость); Хорошая адгезия к большинству материалов; Высокие термостойкость и морозостойкость (от −60 до +300 °C); Стойкость к солнечному ультрафиолету; Стойкость к агрессивным средам; Долговечность.

Параметры состояния (плотность, пористость). Их взаимосвязь и влияние на другие свойства материала.

По величине средней плотности косвенно судят о некоторых других свойствах материала. Например, для каменных материалов существует приближенная зависимость между средней плотностью и теплопроводностью, а для древесины и некоторых каменных материалов (известняков) - между прочностью и плотностью.

От величины пористости и ее характера (размера и формы пор, равномерности распределения пор по объему материала, их структуры--сообщающиеся поры или замкнутые) зависят важнейшие свойства материала: плотность, прочность, долговечность, теплопроводность, водопоглощение, водонепроницаемость и др. Например, открытые поры увеличивают проницаемость и водопоглощение материала и ухудшают его морозостойкость. Однако в звукопоглощающих материалах открытые поры желательны, так как они поглощают звуковую энергию. Увеличение закрытой пористости за счет открытой повышает долговечность материала и уменьшает его теплопроводность.

Физико-механические и защитные свойства строительных материалов и их практическая оценка

1. Физико-механические свойства

Физические свойства представляют собой особенности физического состояния материала или его поведения под влиянием различных физических факторов.

Плотность – содержание массы материала и единицы его объема в нормальных условиях (температура, давление). Плотность материала определяется с учетом пор и без них.

Под истинной плотностью, кг/м 3 , понимают массу единицы объема материала в абсолютно плотном состоянии без учета пор и пустот в нормальных условиях:

где m – масса материала;

V abc - объем материала в абсолютно плотном состоянии.

Для большинства строительных материалов, имеющих пористую или пористо-капиллярную структуру, наряду с истинной плотностью определяют среднюю плотность, кг/м 3:

![]() ,

,

где V nat – объем материала в естественном состоянии с учетом пор и пустот.

Для сыпучих материалов (в рыхлонасыпанном состоянии) определяют насыпную плотность, кг/м 3:

,

,

где V s – объем рыхлонасыпанного материала.

Пористость представляет собой степень заполнения объема материала порами, выражаемую в виде относительной величины:

.

.

Межзерновая пустотность – относительное содержание пустот между зернами сыпучего материала:

.

.

Влажность – состояние материала, характеризуемое относительным содержанием воды (кроме химически связанной).

Влажность вычисляют по массе или объему в процентах:

;

,

;

,

где

- масса материала во влажном состоянии;

- масса материала во влажном состоянии;

- масса материала, высушенного до ее

постоянного значения;

- масса материала, высушенного до ее

постоянного значения;

- объем сухого материала (высушенного

до постоянного значения массы);

- объем сухого материала (высушенного

до постоянного значения массы);

- плотность воды; практически

- плотность воды; практически г/см 3 .

г/см 3 .

Гигроскопичность – способность материала поглощать и конденсировать водяной пар из окружающего воздуха. В большей степени это присуще капиллярно-пористым материалам. Гигроскопичность характеризуется отношением массы поглощенной сухим материалом влаги при относительной влажности воздуха 100% и температуре 20 0 С к массе материала, выраженным в процентах.

Водопоглощение – способность материала насыщаться водой при непосредственном контакте и удерживать ее в своих порах. Оно характеризует изменение влажности материала в конкретных условиях за определенный промежуток времени. Испытание на водопоглощение обычно осуществляют по стандартным методикам применительно к данному конкретному материалу. Водопоглощение вычисляют в процентах по массе или по объему.

Водостойкость – способность материала сохранять свою прочность после водонасыщения. Характеристикой водостойкости является степень снижения прочности материала.

Водопроницаемость – способность материала пропускать воду под давлением. Показателем водопроницаемости является коэффициент фильтрации, м/с.

Морозостойкость – способность материала сопротивляться разрушению при попеременном замораживании и оттаивании в водонасыщенном состоянии. Разрушение материала происходит из-за увеличения объема замерзающей воды в порах (объем льда больше объема воды примерно на 9%).

Показателем морозостойкости является количество циклов замораживания и оттаивания в определенных условиях, при которых не происходит разрушения материала (снижения прочности или потери массы). Марка материала по морозостойкости имеет буквенно-числовое обозначение, например F100 (100 стандартных циклов замораживания и оттаивания).

Теплопроводность

– способность материала передавать

теплоту от одной поверхности, нормальной

к тепловому потоку, к другой. Показателем

теплопроводности является коэффициент

теплопроводности

,

Вт/(м·К).

,

Вт/(м·К).

Коррозионная (химическая) стойкость – способность материала сопротивляться разрушению под воздействием агрессивной среды. Показателем коррозионной стойкости неметаллических материалов является коэффициент снижения прочности после выдерживания в коррозионной среде (коэффициент химической стойкости.

Долговечность – способность материала или изделия сохранять в конкретных условиях эксплуатации свои свойства. Долговечность определяется совокупностью физических и химических свойств материала. Показателем долговечности строительных материалов является срок их службы без ухудшения нормируемых свойств.

Механические свойства характеризуют способность материала сопротивляться деформированию и разрушению под действием внешних сил или других факторов (температура, усадка и др.).

Прочность

– способность материала сопротивляться

разрушению под действием внешних сил.

Внутренние напряжения

,

возникающие при этом в материале, как

бы противостоят внешним силам и

уравновешивают их действие. Напряжения

как меру интенсивности внутренних

усилий оценивают величиной силыF

(Н), отнесенной к единице площади А

(м 2).

Единицей измерения напряжения является

паскаль (соответствует единице измерения

давления). Обычно прочность строительных

материалов выражается в мегапаскалях

(1 МПа=10 6

Па). При увеличении нагрузки до

определенного уровня материал разрушается

в результате достижения деформациями

критического значения (трещины разрыва).

,

возникающие при этом в материале, как

бы противостоят внешним силам и

уравновешивают их действие. Напряжения

как меру интенсивности внутренних

усилий оценивают величиной силыF

(Н), отнесенной к единице площади А

(м 2).

Единицей измерения напряжения является

паскаль (соответствует единице измерения

давления). Обычно прочность строительных

материалов выражается в мегапаскалях

(1 МПа=10 6

Па). При увеличении нагрузки до

определенного уровня материал разрушается

в результате достижения деформациями

критического значения (трещины разрыва).

В зависимости от

напряженного состояния показателями

прочности материала могут быть

сопротивления при сжатии

,

осевом растяжении

,

осевом растяжении ,

изгибе

,

изгибе ,

скалывании

,

скалывании .

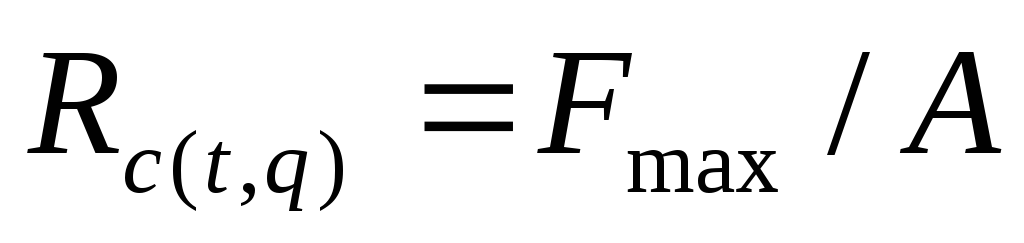

В стандартах на различные материалы

устанавливается определенная методика

их испытания, учитывающая форму и размеры

образцов, скорость приложения нагрузки

и другие факторы. Прочность 1

материалов, МПа, при испытании образцов

на осевое сжатие и растяжении, а также

скалывание находят по формуле

.

В стандартах на различные материалы

устанавливается определенная методика

их испытания, учитывающая форму и размеры

образцов, скорость приложения нагрузки

и другие факторы. Прочность 1

материалов, МПа, при испытании образцов

на осевое сжатие и растяжении, а также

скалывание находят по формуле

,

,

где F max – разрушающая сила, Н;

А – площадь поперечного сечения образца до испытания, м 2 .

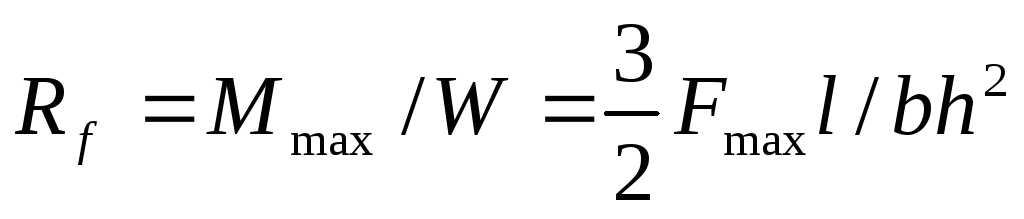

Предел прочности материалов при изгибе, МПа, определяют на образцах в виде призм-балочек, установленных на двух опорах при сосредоточенной нагрузке посередине пролета. Вычисление производят по формуле

.

.

где M max – разрушающий момент, Н·м;

W – момент сопротивления сечения, м 3 ;

l – расстояние между осями опор (пролет), м;

b , h – ширина и высота сечения балочки, м.

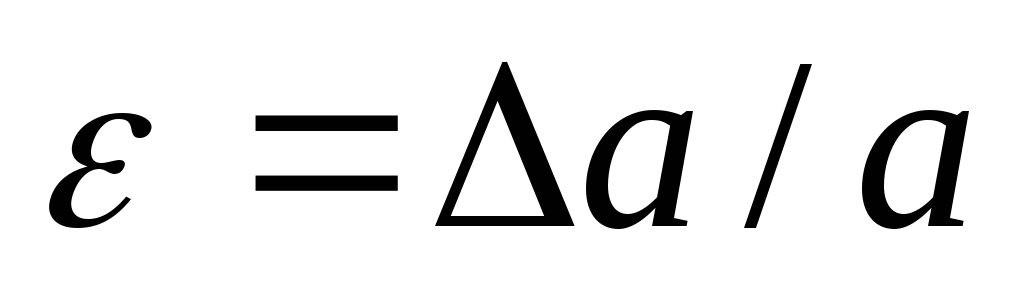

Деформативность – способность материала изменять форму и размеры под действием внешних сил. Показателем деформативности материала является относительная деформация:

,

,

где

- абсолютная деформация;

- абсолютная деформация;

a – первоначальный размер образца (до испытания).

Твердость – способность материала сопротивляться прониканию в него другого более твердого тела (шарика, конуса и др.). Ее характеризуют показателями твердости, устанавливаемыми различными методами (Бриннеля, Мооса и др.).

Истираемость – способность материала сопротивляться истирающим воздействиям. Истираемость материала определяют на специальной машине, называемой кругом истирания. Показателем истираемости является удельная потеря массы материала, кг/см 2:

,

,

где m 1 иm 2 – масса образца до и после истирания, кг;

А – площадь истирания, м 2 .

Технологические свойства строительных материалов определяют их пригодность к применению в строительных работах по выбранной технологии: удобоукладываемость, вспучиваемость, укрывистость и т.п., а также отношение к различным технологическим операциям: загибам, перегибам, склеиванию и т.п.

2. Защитные свойства

К защитным относят те свойства материала, которые определяют его способность сопротивляться действию поражающих факторов современного оружия или ослаблять их.

Динамическая прочность – способность материала сопротивляться деформированию и разрушению под воздействием кратковременных динамических нагрузок.

Динамическая

прочность материала оценивается ее

показателем – коэффициентом динамического

упрочнения

.

Его значение определяют отношением

прочности материала при динамическом

нагружении

.

Его значение определяют отношением

прочности материала при динамическом

нагружении к прочности при статическом нагруженииR

.

Для многих материалов эту закономерность

можно представить эмпирической

зависимостью

к прочности при статическом нагруженииR

.

Для многих материалов эту закономерность

можно представить эмпирической

зависимостью

где

и

и - коэффициенты, зависящие от вида

материала (табл. 1.1);

- коэффициенты, зависящие от вида

материала (табл. 1.1);

t – время нагружения, мкс.

Ударная вязкость характеризует динамическую прочность материала при ударном изгибе. Она оценивается удельной работой, затраченной на разрушение стандартного образца, отнесенной к площади его сечения (Дж/м 2). Ударная вязкость определяется на маятниковых копрах и используется для получения оценочных зависимостей динамической прочности конструкционных материалов.

Сопротивление прониканию при ударе – способность материала препятствовать прониканию в него твердых тел, летящих с высокими скоростями (ракет, осколков, пуль и т.д.). Это свойство представляет собой разновидность динамической прочности и оценивается по результатам местного разрушения материала.

Взрывостойкость – способность материала сопротивляться разрушению при локальном контактном или неконтактном действии взрыва.

Сопротивление

проникающей радиации

(радиационная

непроницаемость) – способность материала

ослаблять потоки радиоактивных излучений,

возникающих при распаде или делении

атомных ядер и состоящих из

-

и

-

и -

частиц,

-

частиц, -квантов,

протонов и нейтронов, в результате

взрывов ядерных и термоядерных зарядов

или работы атомных реакторов.

-квантов,

протонов и нейтронов, в результате

взрывов ядерных и термоядерных зарядов

или работы атомных реакторов.

Газонепроницаемость – способность материала не пропускать газы при возникновении перепада давления на противоположных поверхностях строительных конструкций.

3. Понятие о надежности и достоверности результатов исследований

С развитием научно-технического прогресса, повышением требований к надежности оценки свойств строительных материалов в эксплуатационных условиях все шире используются вероятностно-статистические методы обработки результатов испытаний.

Числовые значения результатов испытаний свойств строительных материалов в силу разных факторов имеют приближенный характер и могут с определенной вероятностью стремиться к истинному значению. Для достоверной оценки результатов испытаний пользуются вероятностно-статистическими методами обработки опытных данных.

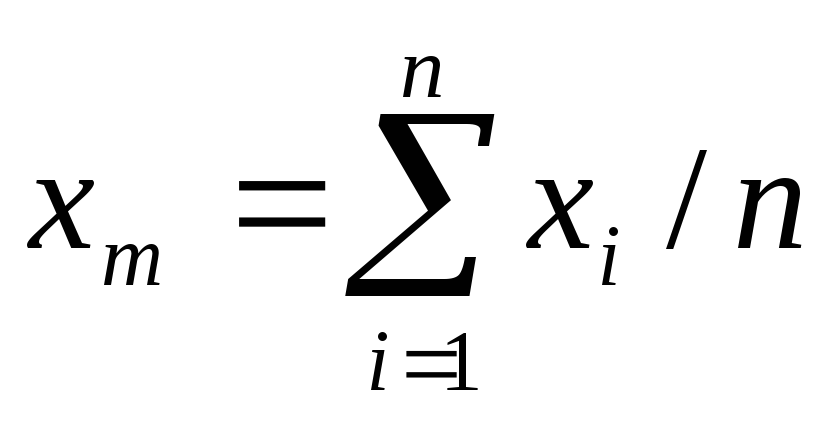

В качестве оценки истинного значения измеряемой величины принимают среднее арифметическое полученных результатов:

.

.

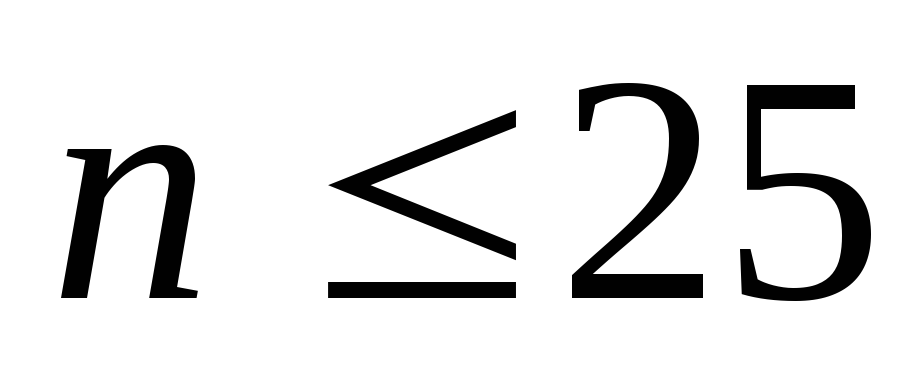

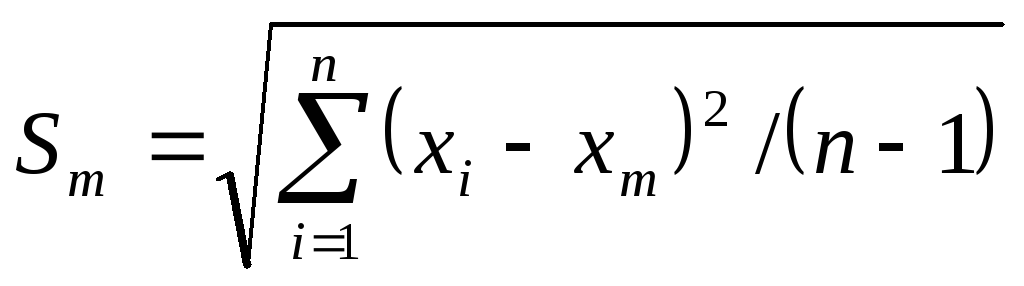

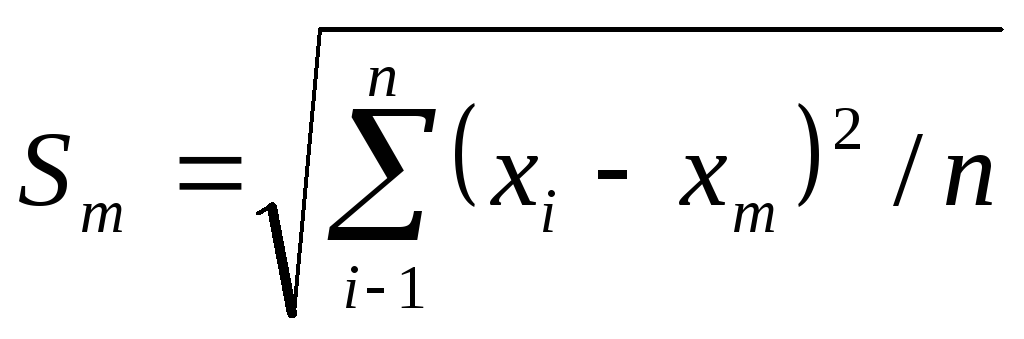

Критерием оценки

рассеивания отдельных результатов

испытаний относительно среднего

арифметического является среднее

квадратическое отклонение

![]() ,

определяемое при малом количестве

испытаний (

,

определяемое при малом количестве

испытаний ( )

по формуле

)

по формуле

.

.

При большом

количестве результатов испытаний ( )

среднее квадратическое отклонение

находят по формуле

)

среднее квадратическое отклонение

находят по формуле

.

.

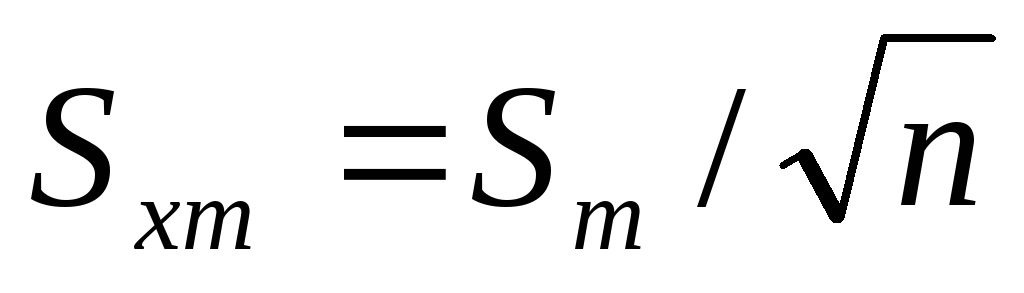

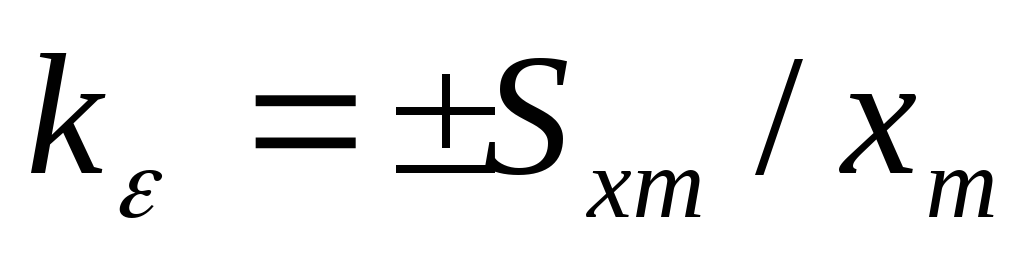

Для определения

относительной изменчивости свойств

вычисляют коэффициент вариации

,

стандартное отклонение среднего

арифметического

,

стандартное отклонение среднего

арифметического и показатель точности измерения

и показатель точности измерения :

:

;

;

;

; .

.

1В нормативной и научной литературе часто вместо термина «сопротивление при сжатии (растяжении, скалывании, изгибе и т.п.)» используют термины «прочность при сжатии (растяжении и т.п.)» или «предел прочности при сжатии (растяжении и т.п.)».