Изобретение относится к области металлургии, точнее к способам плавки чугуна в вагранках. Летку перед накоплением чугуна выплавляемой марки предварительно обогревают жидким чугуном, содержащим 3,5 - 4,4% C, 0,9 - 2,2% Si, 0,4 - 2% Mn, объемом, равным где d k - диаметр копильника, причем обогрев летки ведут одновременно с подачей в жидкий чугун кислорода, осуществляемой в предлеточное пространство копильника.

Изобретение относится к области литейного производства, точнее к способам плавки чугуна в вагранках, а именно к способам плавки, устраняющим "замерзание" металлической летки для выпуска металла в ковш.

Известен способ плавки чугуна в вагранках с копильником, включающий в себя загрузку шихты, ее плавление, перегрев чугуна, накопление его в копильнике и выпуск чугуна через металлическую летку (см. Грачев В.А., Черный А.А. Современные методы плавки чугуна. Саратов, 1973, с. 80-81).

Одним из недостатков известного способа является возможность "замерзания" металлической летки копильника, вызванная тем, что жидкий металл (особенно в первый период плавки, когда металл имеет низкую температуру, а копильник не прогрет) охлаждается в нижней части копильника, в районе летки, кристаллизуется и застывает с образованием "настыля". Установлено, что "замерзание" летки в 10-20% плавок является причиной срывов плавок, в результате чего, как правило, вагранку приходится останавливать, охлаждать, открывать дверцу копильника, удалять настыль из копильника, что является весьма трудоемкой и дорогостоящей операцией.

Известен ряд производственных способов с "замерзанием" летки, которые являются малоэффективными, хотя и применяются в процессе плавки. К ним относятся пробивание "замерзшей" летки металлическим ломиком, прожигание летки кислородом, предварительный обогрев копильника. Первый прием в 50-60% случаев не дает желаемого эффекта или приводит к поломке леточного кирпича. Второй способ осуществляется подачей кислорода с внешней стороны леточного кирпича и также не всегда приводит к вскрытию летки, так как воздействие кислорода на уже застывший металл с пониженной температурой не стимулирует его окисления и прорыв летки. Расход кислорода, как правило, очень велик, процесс с точки зрения охраны труда очень опасен.

По третьему способу копильник перед плавкой разогревают газовой горелкой через шлаковую летку, а в случае "замерзания" металлической летки ее прожигают струей кислорода из газокислородного резака, размещаемого со стороны желоба копильника. "Замерзание" летки, как правило, происходит при первом выпуске чугуна.

Длительный опыт работы на вагранках показывает, что третий способ позволяет в 40-50% случаев "замерзания" летки предотвратить аварийную ситуацию и восстановить работоспособность вагранки. Однако в остальных случаях способ оказывается малоэффективным. Это связано с тем, что, во-первых, при разогреве копильника газовой горелкой через шлаковую летку нижняя часть копильника (подина и летка) разогреваются незначительно, что приводит к "замерзанию" металла в районе летки.

Во-вторых, прожигание летки кислородом эффективно только в том случае, если настыль металла находится в кашеобразном состоянии, а корка застывшего металла имеет толщину 5-10 мм. В противном случае способ неэффективен.

Целью настоящего изобретения является устранение указанных недостатков и разработка способа, позволяющего эффективно устранять "замерзание" металлической летки, преимущественно в первоначальный период плавки.

Задача решена тем, что в способе плавки чугуна в вагранке, включающем загрузку шихты, ее плавление, перегрев чугуна, накопление его в копильнике и выпуск через металлическую летку в ковш, перед накоплением чугуна нужной марки предварительно обогревают летку жидким чугуном, содержащим 3,5-4,4% C, 0,9-2,2% Si, 0,4-2% Mn, объемом, равным ![]() , где d k - диаметр копильника, причем обогрев летки ведут одновременно с подачей в жидкий чугун кислорода, при этом подачу кислорода осуществляют в подлеточное пространство копильника по трубопроводу, смонтированному в футеровке дверки копильника.

, где d k - диаметр копильника, причем обогрев летки ведут одновременно с подачей в жидкий чугун кислорода, при этом подачу кислорода осуществляют в подлеточное пространство копильника по трубопроводу, смонтированному в футеровке дверки копильника.

Способ осуществляется следующим образом. Перед плавкой вагранку и копильник разогревают природным газом до температуры футеровки 1100-1400 o C. Затем в варганку загружают шихту, расчитанную на получение жидкого чугуна следующего состава: 3,5-4.4% C; 0,9-2,2% Si; 0,4-2% Mn. Вес шихты расчитывают так, чтобы получить в копильнике объем чугуна, равный ![]() , где d k - диаметр копильника, (м). Загруженную шихту плавят, перегревают в холостой колоше (коксовая вагранка) или в огнеупорной насадке (газовая вагранка), после чего жидкий металл стекает в копильник и заполняет его нижнюю часть. Одновременно с заполнением копильника через трубопровод в жидкий металл подают кислород, который реагирует с металлом в предлеточном пространстве.

, где d k - диаметр копильника, (м). Загруженную шихту плавят, перегревают в холостой колоше (коксовая вагранка) или в огнеупорной насадке (газовая вагранка), после чего жидкий металл стекает в копильник и заполняет его нижнюю часть. Одновременно с заполнением копильника через трубопровод в жидкий металл подают кислород, который реагирует с металлом в предлеточном пространстве.

Подачу кислорода осуществляют в течение 2-3 мин, после чего подачу кислорода прекращают и через 5-7 мин после прекращения его подачи открывают пробку и спускают жидкий металл в ковш или сливают его в приямок. Далее плавку ведут обычным способом на нужную марку.

Обогрев летки жидким чугуном позволяет эффективно разогреть леточный кирпич, предлеточное пространство, футеровку и подину до температуры 1300-1400 o C, что обеспечивает устранение "замерзания" последующего металла и, следовательно, устранение образования настыля в предлеточном пространстве. При подаче кислорода в металл температура чугуна увеличивается (до 1500 o C) за счет электротермических реакций окисления C, Si и Mn, в результате чего и температура футеровки в нижней части возрастает до 1450-1500 o C. Высокий разогрев футеровки в нижней части и особенно леточного кирпича за счет воздействия чугуна и кислорода обеспечивает полное устранение "замерзания" металла и металлической летки. В дальнейшем трубка оплавляется и растворяется в жидком металле.

Положительный эффект достигается за счет следующего: 1. Обогрев летки чугуном эффективен, так как он осуществляется самым эффективным видом теплообмена - теплопередачей. Это позволяет разогреть футеровку до температуры 1300-1400 o C.

2. Применение кислорода позволяет эффективно и быстро повысить температуру чугуна до 1500 o C за счет окисления C, Si и Mn чугуна. До такой же температуры разогревается и футеровка нижней части копильника. Это в конечном итоге обеспечивает устранение возможности образования настыля металла в районе летки.

3. Приведенный состав чугуна (3,5-4.4% C; 0,9-2,2% Si; 0,4-2% Mn) обеспечивает низкую температуру плавления и, соответственно, низкую температуру кристаллизации чугуна (около 1150-1200 o C), что не позволяет ему "застыть" при температурах, наблюдаемых в районе летки. Кроме того, приведенный в заявке состав является оптимальным с точки зрения протекания реакций окисления C, Si и Mn при взаимодействии с кислородом. Это хорошо согласуется с практикой работы кислородных конвертеров. При таком составе чугуна за 2-3 мин температура чугуна возрастает с 1300 до 1500 o C. При содержании C менее 3,5%, Si менее 0,9%, Mn менее 0,4% температура кристаллизации чугуна возрастает, жидкотекучесть его снижается, скорость реакций окисления резко снижается, в результате чего эффективность обогрева летки снижается, возникает возможность образования настыля металла за счет его невысокой температуры и повышенной температуры затвердевания. Верхний предел состава чугуна по C, Si и Mn ограничен трудностью получения чугуна такого состава.

4. Оптимальный объем чугуна в копильнике, равный ![]() , обеспечивает обогрев нижней части копильника по всей высоте леточного кирпича 230 мм. Для копильника диаметром 0,5 м оптимальный объем металла будет равен 0,04 м 3 . Вес шихты будет равен 280 кг. Если объем чугуна будет меньше, то верхняя часть леточного кирпича не будет разогреваться, что может привести к "замерзанию" верхней летки. При большем объеме растет объем чугуна, увеличивается затрата на его расписание, возрастает расход кислорода без существенного повышения температуры леточного кирпича.

, обеспечивает обогрев нижней части копильника по всей высоте леточного кирпича 230 мм. Для копильника диаметром 0,5 м оптимальный объем металла будет равен 0,04 м 3 . Вес шихты будет равен 280 кг. Если объем чугуна будет меньше, то верхняя часть леточного кирпича не будет разогреваться, что может привести к "замерзанию" верхней летки. При большем объеме растет объем чугуна, увеличивается затрата на его расписание, возрастает расход кислорода без существенного повышения температуры леточного кирпича.

5. Одновременный обогрев летки жидким чугуном и подача в чугун кислорода обеспечивают одновременную передачу тепла от чугуна футеровке и повышение температуры чугуна за счет окисления элементов, в результате чего температура чугуна поддерживается постоянно высокой.

6. Подача кислорода по трубопроводу в предлеточное пространство позволяет подать кислород в наиболее уязвимое с точки зрения образования настыля место и повысить там температуру чугуна. В случае, если в предлеточном пространстве все-таки произошло образование настыля в виде полузастывшего металла, подача кислорода в эту зону способствует "прожиганию" в нем каналов для слива металла через летку. В дальнейшем при установившемся режиме плавки образованный настыль растворяется в металле.

Пример. Проводили плавку в опытной вагранке с копильником производительностью 0,5 т/ч. Диаметр шахты вагранки 0,5 м, диаметр копильника 0,5 м. В вагранку после ее разогрева загрузили 280 кг шихты: 60% передельного чугуна, 40% чугунного лома. Состав чугуна: 4,1% C, 1,5% Si, 1% Mn. Объем полученного чугуна 0,04 м 3 . Высота его уровня в копильнике 230 мм (на полную высоту леточного кирпича). Чугун через трубку в дверке копильника продули кислородом из баллона в течение 2,0 мин. Через 5 мин выпустили чугун из копильника. Температура по термопаре погружения 1475 o C. Последующая плавка проходила без "замерзания" летки. Проверка на производственной вагранке подтвердила результаты.

Сравнение предлагаемого изобретения с прототипом позволило установить, что отличительными признаками являются: обогрев летки чугуна с одновременной продувкой кислородом, оптимальный состав чугуна, оптимальный его объем, подача кислорода в предлеточное пространство. Технических решений с перечисленными признаками по научно-технической и патентной литературе не обнаружено, что свидетельствует о существенной новизне предлагаемого изобретения.

Таким образом, предлагаемое изобретение обладает существенной новизной и положительным эффектом. По изобретению разрабатывается технологическая документация для внедрения на Пензенском компрессорном заводе. Изобретение найдет применение в вагранках и других металлургических печах.

Способ плавки чугуна в вагранке, включающий загрузку шихты, ее плавление, перегрев чугуна, накопление его в копильнике и выпуск через металлическую летку копильника в ковш, отличающийся тем, что для обеспечения обогрева металлической лейки преимущественно в первоначальный период плавки перед накоплением в копильнике чугуна выплавляемой марки копильник предварительно заполняют жидким чугуном, содержащим 3,4 - 4,4% С, 0,9 - 2,2% Si, 0,4 - 2% Mn, объемом, равным ![]() где d к - диаметр копильника, м, одновременно с заполнением копильника чугуном в него по трубопроводу в предлеточное пространство копильника подают кислород.

где d к - диаметр копильника, м, одновременно с заполнением копильника чугуном в него по трубопроводу в предлеточное пространство копильника подают кислород.

Похожие патенты:

Технология выплавки чугуна в индукционной электропечи

В крупных зарубежных литейных цехах, где смонтированы индукционные установки для плавки чугуна, как уже указывалось выше, операции загрузки шихты в печи механизированы и автоматизированы.

Подача материалов в печь производится в определённой последовательности. Например, через каждые 20 минут в печь загружается 200 кг стального скрапа, 160 кг возврата и чушкового чугуна, через каждые 40 минут в печь вводится 22 кг кокса до тех пор, пока в чугуне не будет обеспечено требуемое содержание углерода.

Шихта не должна падать в тигель с большей высоты во избежание его повреждения. Лучше, если шихта сползает. Сползание шихты может быть обеспечено с помощью склизов, вибрационных конвейеров, бадьёй специальных конструкций. Удар шихты о футеровку должен быть боковым, а не верхним, так как в первом случае футеровка работает на сжатие, а во втором на срез, причём при этом ударной нагрузке подвергается наиболее хрупкая ошлакованная часть футеровки. Шихта перед загрузкой, как правило, подогревается, но если этого нет шихта влажная и загрязнена маслом, эмульсиями, то рекомендуется наполнять её так, чтобы влажный лом не погружался сразу же в жидкий металл во избежание выбросов. Вообще же первую порцию сырого материала следует загружать при отключенной печи, когда движения металла в ней нет.

Плавка в индукционной печи может быть прерывной и непрерывной. При непрерывной плавке количество жидкого металла, выдаваемого из печи за один раз, составляет 70-80%, а иногда и 100%. Преимуществом этого способа плавки является малое время реакции между расплавом и огнеупорной футеровкой при высоких температурах. Благодаря тому типичная реакция SiO2+2C_←^→2CO+Si не получает должного развития. Другим преимуществом этого вида плавки является возможность сокращения количества проб металла для химического анализа и уменьшения времени на сопутствующие операции. Существенным недостатком прерывной плавки является уменьшение мощности печи при периодическом опорожнении. Вследствие этого при режиме плавки ёмкость печи выбирается несколько большей, чем она была бы выбрана при другом режиме и при одинаковой потребности в металле за определённый промежуток времени.

При непрерывной плавке (из печи за один раз выдаётся не более 1^10всего металла) уменьшение потребляемой мощности не наблюдается. Замеры температуры и определение химического состава делаются через более длительные промежутки времени. При таком способе плавке можно автоматизировать работу печи и добиться оптимальной работы агрегата. При непрерывной плавке металла в печи величина кусков шихты должна быть не особенно мала, чтобы не наблюдалось очень быстрого растворения. Это необходимо для того, чтобы обслуживающий персонал смог за это время ввести легирующие, науглероживающие, раскисляющие и другие добавки с учётом температуры металла.

Большое значение при плавке чугуна в индукционной печи имеет правильный выбор режима в зависимости от ёмкости печи, производительности, величины кусков шихты, потребности в металле и т.д.

При выборе частоты тока в индукционной печи необходимо учитывать ёмкость печи, величину кусков шихты и т.д. Так, например, печь малой ёмкости имеет лучшее показатели при высоких частотах, а печь большей ёмкости – при низких. Если же печь работает на частотах меньших, чем оптимальная (при данных размерах печи), то будет наблюдаться сильное перемешивание металла, что может привести к увеличению количества неметаллических включений в металле. Кроме того, наблюдается большая потеря металла за счёт его окисления. В этом случае некоторые виды скрапа (например, стружка, если в печи нет жидкого металла) не могут быть применены, а срок службы футеровки сокращается втрое. При частоте, выше оптимальной, перемешивание ванны металла очень слабое, что отражается на гомогенности металла, находящегося в печи.

С повышением частоты можно применять более мелкие куски шихты. Если, однако, в печи есть жидкий металл, то это условие можно не соблюдать. При данной требуемой производительности печи с понижением частоты тока потребляемая мощность становится меньше. С увеличением ёмкости эта разность увеличивается. Удельный расход энергии у печей промышленной частоты меньше, чем у высокочастотных печей. Исключением являются печи ёмкостью менее 1т. Рекомендуется вести плавку в печи только тогда, когда она заполнена металлом не менее, чем на ⅔ высоты. В этом случае процент используемой энергии близок к 100.

Перегрев металла в печах промышленной и промежуточной частоты протекает быстро. Скорость перегрева в первых 10°С /мин, во вторых - 30°С/мин. После достижения в печи необходимой температуры металла следует подавать ток небольшой силы. В печах большой ёмкости (10-15т) для поддержания температуры металла постоянной требуется 20-30 кВт ч на тонну жидкого металла в час. Для нагрева чугуна до 1200°С необходимо 410-430 кВт ч на тонну.

Получение синтетического чугуна.

Синтетическим называют чугун, получаемый в индукционных печах путём переплавки стружки, стальной обрези и других малоценных отходов с дальнейшим науглероживанием расплава и доведением его химсостава до заданного. В работе приведены результаты исследований процесса получения синтетического чугуна из стружки в индукционной высокочастотной печи с кислым тиглем ёмкостью 150кг.

Установлено, что общий угар металла определяется номенклатурой шихтовых материалов и их окисленностью, способом ввода ферросплавов и карбюризатора, температурой нагрева и выдержкой металла. При выплавке чугунов из стальной стружки угар металла меньше по сравнению с выплавкой из чугунной в 2-2,5 раза; при вводе ферросплавов и карбюризатора в завалку он меньше примерно в 1,5 раза, чем при вводе в жидкий металл. Так как стружка всегда в какой-то степени загрязнена, различают весовой и истинный угар металла. Для определения последнего весь образующийся шлак собирали, взвешивали и анализировали. По этим данным рассчитывали количество в нём окислов Fe,Mn,Cr,Si, вносимых шихтой, а разницу относили на засоренность шихты. Истинный угар металла меньше весового на 20-25%. Истинный угар при выплавке синтетических чугунов из стальной стружки составлял от 0,3 до 6,2%, а из чугунной 5,3-9,0%. Авторы это объясняют большей поверхностью и окисленностью чугунной стружки по сравнению со стальной, что подтверждается и количеством образующегося шлака и содержанием в нём окислов Fe, Mn, Si.

Степень и скорость усвоения ферросплавов и карбюризатора, равно как и угар элементов, зависят от способа их ввода, температуры нагрева и выдержки металла. В качестве карбюризатора использовали бой графитовых электродов. Степень и скорость усвоения углерода зависят ещё от размера кусков карбюризатора: если они больше 40мм-скорость усвоения углерода уменьшается на 20-25%. Скорость усвоения углерода жидким металлом с 1,3-1,62%С, 0,15-0,46%Si при 1400-1470°С достигает 0,12% в минуту, в среднем 0,09%, продолжительность науглероживания до 3,2-3,6%С составляет 22-34 минуты, усвояемость углерода из электродного боя – 80-85%.

Для ввода в расплав Si использовали Cu45. Угар Si при вводе Cu45 в жидкий металл выше, чем при вводе в завалку, в 1,4-1,5 раза, он почти не зависит от выдержки металла, но изменяется с нагревом. Кремний выгорает только до 1420-1450°С, а при дальнейшем нагреве восстанавливается углеродом, и при 1500-1550°С наблюдается его пригар с образованием окиси углерода. Скорость усвоения Si малоуглеродистым жидким чугуном с 1,3-1,62%С 0,15-0,46%Si при 1420-1460°C составляет в среднем 0,1% в минуту, а высокоуглеродистым чугуном при этой же температуре – только 0,04% в минуту. Общий угар Si не превышает 25%, а при вводе ферросилиция в жидкий малоуглеродистый чугун составляет в среднем 14,1%.

Марганец усваивается из Mn 1 на 80-90% со скоростью (при 1460°С) 0,1% в минуту; угар Mn для большинства плавок не превышает 18% и зависит от способа ввода ферромарганца, от температуры нагрева и почти не зависит от выдержки. При вводе ферромарганца в жидкий металл одновременно с ферросилицием и боем электродов Mn горит меньше, чем при вводе в заливку. Степень и скорость усвоения Cr жидким чугуном определяется температурой и при 1365°С составляет 0,08%, а при 1470°С-0,18% в минуту, угар равен 31,5 и 5,5% соответственно.

Максимальное содержание серы в чугунах, выплавленных из стальной стружки, составляет 0,055%, а для большинства плавок не превышает 0,03%. При выдержке чугуна количество серы почти не изменяется, а при нагреве выше 1450°С несколько понижается. При 0,093% S в чугунной стружке содержание S в чугуне не превышает 0,07%. Содержание фосфора в чугунах выплавленных из стальной стружки, очень низкое, но несколько выше, чем в самой стружке; при нагреве металла содержание фосфора увеличивается в результате восстановления углеродом из окислов.

Механические свойства синтетических чугунов несколько выше ваграночных с равным углеродным эквивалентом C_э, зависят от исходных шихтовых материалов, состава, температуры нагрева и выдержки металла. Структура синтетических чугунов при близких температурах заливки зависит не только от их состава, но и от исходных шихтовых материалов. У чугунов с равным C_э структура металлической основы примерно одинаковая, но форма и количество графита зависят от исходных шихтовых материалов. Так, у чугунов, полученных из стальной стружки, включения графита крупные, изолированные и компактные, либо это очень длинные слабо завихренные пластины с притупленными окончаниями. Напротив, у чугунов, полученных из чугунной стружки, пластины графита мелкие и средние, сильно завихренные, пересекающиеся между собой. Разница в количестве и форме графита при равном C_э и близких температурах заливки сказывается на механических свойствах: у чугунов, выплавленных из стальной стружки, они более высокие, чем у чугунов из чугунной стружки. Прочность при разрыве и изгибе и твёрдость с увеличением C_э уменьшаются, а стрела прогиба увеличивается в связи с появлением феррита в структуре. При перегреве чугуна снижается твёрдость, увеличивается прочность при изгибе и стрела прогиба, но почти не изменяется прочность при разрыве. Это связанно с уменьшением в металле газов, особенно азота, и неметаллических включений.

Содержание азота в чугунах из стальной стружки несколько выше, чем в ваграночных и синтетических, выплавленных из чугунной стружки. Это объясняется болеем высоким процентом азота в самой стружке и внесением его ферросплавами, которых при этом вводится в несколько раз больше. Кислорода во всех синтетических чугунах почти столько же, сколько и в ваграночных, а в некоторых случаях даже значительно меньше. Содержание водорода несколько выше.

Наиболее важным металлургическим процессом при плавке синтетического чугуна в индукционной электропечи является науглероживание расплава, так как вся технико-экономическая целесообразность применения индукционных электропечей основана на применении в качестве шихтовых материалов стружки и других малоценных отходов. Науглероживание металла можно производить загрузкой углеродосодержащих добавок прямо в шихту, что, например, часто наблюдается в американской практике. На одном из заводов науглероживание проводится коксом, загружаемым или в шихту, или непосредственно в жидкий металл. При науглероживании коксом усвоение углерода в металле ниже требуемого, то в ванну металла вводят графит, а если оно завышено – добавляется стальной скрап. Дополнительное науглероживание, как правило, приходится производить в среднем для одной плавки из десяти. При надлежащем уровне шихтовки обеспечивается постоянный состав чугуна с заданным содержанием углерода в течение всей смены независимо от остатка металла в печи. Рекомендуется также вводить пылевидный графит в струе газа на зеркало металла с последующей продувкой газа. Можно вводить углеродосодержащие добавки в специальном встряхивающем ковше. После того как содержание углерода поднялось до необходимого значения, целесообразно довести и содержание кремния до желаемого. Усвоение углерода металла в значительной степени зависит от времени его растворения, температуры металла и химического состава исходного металла. Растворение углерода – процесс, идущий с поглощением тепла. Поэтому в период науглероживания необходимо поддерживать температуру металла. Если науглероживание вещества вводятся на ванну жидкого металла, то предварительно необходимо тщательно очистить зеркало металла от шлака.

Большая работа по изучению процессов науглероживания проведена в институте проблем литья АН УССР.

Экспериментальная работа большей частью проводилась в литейном цехе каунасского завода «Центролит » . Опытные плавки вели в тигельных индукционных электропечах с кислой футеровкой ИЧМ-1А, ИЧТ-6, ASEA-8, ёмкостью 1,6, и 8т. В качестве шихтовых материалов применяли дроблёную стальную и чугунную стружку, ферросилиций Cu45 и Cu75, науглероживающие реагенты: бой электродов, электродный порошок, сланцевый кокс, графит.

Электромагнитное перемешивание жидкого сплава в электропечах промышленной частоты оказывает сильное влияние на процесс науглероживания. Установлено, что высокая интенсивность перемешивания в значительной степени способствует быстрому и полному усвоению карбюризатора(рис. 1а). науглероживание является эндотермическим процессом. Поэтому происходит падение температуры в среднем на 50°С на 1% усвоенного углерода.

В результате исследования четырёх карбюризаторов: боя электродов, сланцевого кокса, тигельного графита, электродного порошка – и обработки опубликованных данных по растворимости углеродосодержащих материалов установлена общая для карбюризаторов зависимость усвоения углерода жидким сплавом от содержания углерода в реагенте (рис. 1б). усвоение науглероживателя в печах промышленной частоты вследствие электромагнитного перемешивания на 7-8% выше, чем в высокочастотных печах. Размер частиц реагента для печей ёмкостью 6-8т рекомендуется в пределах 5-10мм, так как более мелкие частицы и пылевидная фракция подвергаются распылению и окислению, а крупные частицы растворяются в металле длительное время.

Сравнение технологических режимов загрузки карбюризатора по двум вариантам: 1 - периодическое введение вместе с шихтой и 2 - введение карбюризатора в конце плавки – показало, что периодическое добавление науглероживателя сокращает продолжительность плавки в среднем на 5 минут на 1т выплавляемого чугуна, снижает расход электроэнергии в среднем на 38 кВт ч/т, хотя даёт несколько меньшее усвоение реагента жидким сплавом (3,71% против 3,85%). Способ периодического введения карбюризатора признан более экономичным.

Степень десульфурации зависит и от первоначального содержания серы в чугуне, с понижением которого требуется относительно большой расход карбида кальция. Если серы в исходном чугуне менее 0,04%, то расход обессеривающей добавки очень велик. Чем выше содержание углерода в чугуне, теми лучше обессеривающие действие карбида кальция. Образующийся под действием карбида кальция свободный углерод растворяется в жидком чугуне или выделяется из него в зависимости от его эвтектичности и температуры; практически науглероживание чугуна не наблюдается или эффект его невелик.

В ванну индукционной печи карбид кальция вводится порциями. Крупные зёрна обессеривают чугун лучше, чем мелкие, в противоположность другим способам десульфурации. При постоянном применении карбида кальция следует учитывать понижение стойкости кислой футеровки.

К атегория:

Литейные цеха

Плавка чугуна в индукционных печах

В индукционных тигельных печах начали плавить чугун около четверти века назад. Однако из-за дефицита электроэнергии, несовершенства печей и кладки широкого применения такая плавка не получила. Основным плавильным агрегатом оставалась вагранка.

Технический прогресс в машиностроении, связанный с повышением надежности и долговечности машин, уменьшением их веса, предъявляет все большие требования к качеству чугунных отливок, что ведет к усовершенствованию конструкций вагранок. Вагранки оборудуются рекуператорами для подогрева воздуха, мощными вентиляторами и др. Появляются коксогазовые и газовые вагранки. Однако несмотря на существенное изменение конструкции вагранок, преимущества горячего дутья, во многих случаях ваграночный чугун все же не удовлетворяет требованиям относительно пределов колебания химического состава, содержания вредных примесей и степени перегрева металла.

Для плавки чугуна все большее распространение получают индукционные печи промышленной частоты. Начиная с конца пятидесятых годов плавка чугуна в электропечах и особенно в индукционных печах в промышленно развитых странах начинает вытеснять ваграночную плавку. За период с 1963 по 1968 г. в США количество работающих электропечей для плавки чугуна возросло до 4000. Из них около 70% составляют индукционные печи промышленной частоты. За последние 6-7 лет в США число вагранок сократилось почти вдвое, а число электропечей возросло в 2,5 раза. В Западной Европе также идет процесс замены вагранок электропечами.

В СССР первый блок цехов с индукционными печами промышленной частоты вместо вагранок начал работать в 1963 г. на Каунасском чугунолитейном заводе. Институт «Ленгипротяжмаш» в течение ряда лет в проектах литейных цехов предусматривает индукционные печи промышленной частоты.

Главное преимущество индукционной плавки чугуна перед ваграночной состоит в возможности управлять процессом перегрева чугуна в широком интервале по температуре и времени, осуществлять более глубокую металлургическую обработку расплава, точно выдерживать химический состав и получать чугун высокого качества. К преимуществам этих печей относится возможность переплава небрикетированной чугунной стружки до 40% веса металлической завалки, отходов тонколистового железа, что снижает расход чушкового чугуна и лома. Допустимо использование и компактных отходов металла большого веса и крупных размеров, существенно ограниченного при плавке в вагранке. При плавке снижается угар Si и Мп, удешевляются шихтовые материалы, общий угар находится в пределах 2-0,6%, сокращается штат обслуживающего персонала и на 30% - потребность в кубатуре помещения за счет высоты здания.

При плавке чугуна в индукционных печах резко снижается содержание S в расплаве, что облегчает получение чугуна с шаровидным графитом. Существенно улучшаются санитарно-гигиенические условия труда, так как обслуживающий персонал не подвергается вредным воздействиям тепла, пыли, шума, газов от сжигания топлива. Последний фактор особенно важен в черте города и населенных пунктах, так как при работе индукционных печей воздушный бассейн засоряется во много раз меньше, чем при ваграночном процессе, при котором требуются громоздкие, дорогостоящие средства очистки. Снижается удельный расход огнеупорных материалов - для индукционной печи он составляет 3 кг/т, дуговой печи с кислой футеровкой - 17,6 и для вагранки - 27 кг/т.

Индукционные печи гибки в работе, обеспечивают отбор металла большими порциями или непрерывно в зависимости от условий производства при высокой стабильности состава жидкого чугуна.

Расчеты, зарубежная практика и практика Каунасского завода «Центролит» подтверждают полную целесообразность широкого применения индукционных печей вместо вагранок. При использовании дешевой шихты себестоимость тонны жидкого металла может снижаться на 30-40%. По сравнению с простыми вагранками ин-

Аукционные печи более капиталоемки (на 10 руб/т жидкого металла в год) вследствие высокой стоимости оборудования. Однако при использовании дешевой шихты срок окупаемости капитальных затрат не превышает полугода. При наличии у вагранок установок для подогрева дутья, очистки газов, охлаждения футеровки, автоматического управления режимов плавки и прочего разницы в стоимости установок нет.

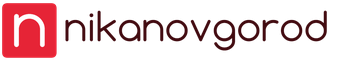

Рис. 1. Схема вариантов установки индукционных печей: 1 - основной трансформатор; 2 - вспомогательный трансформатор; 3 - конденсаторные батареи; т/п - трансформаторная подстанция

Действительная производительность печей принята равной 70% от теоретической с учетом времени на загрузку шихты, выпуск металла из печи и подготовку тигля к плавке.

На рис. 1, а показана установка из двух тиглей и одного основного трансформатора, где один тигель является разервным; на рис. 4.22, в - установка из трех тиглей и двух основных трансформаторов, два тигля работают одновременно, а один резервный; на рис. 1, б - установка, которая имеет два тигля и один вспомогательный трансформатор. Дополнительный трансформатор позволяет переключать любую из двух печей на работу в миксерном режиме и вести плавку и раздачу металла непрерывно. Производительность печей такой установки увеличивается и определяется умножением нормативной на коэффициент 1,3. Установка печей на рис. 1, г имеет три тигля, два основных и один вспомогательный трансформатор. Каждый из тиглей может работать в миксерном режиме. Мощность установки также определяется умножением нормативной на коэффициент 2,6-2,7. Плавка и выдача металла ведется непрерывно. При проектировании литейных цехов с применением индукционных печей возможны и другие схемы компоновки печей и электрооборудования.

При разработке проектов с применением индукционных печей необходимо предусматривать специальные средства для удаления влаги, масла, эмульсии и других жиросодержащих веществ в стружке и других отходах, направляемых на плавку. По данным Каунасского завода «Центролит», использующего в качестве шихты чугунную стружку россыпью, в 1 т стружки содержится более 30 кг масла и эмульсии.

Плавка необработанной шихты загрязняет цех копотью, при загрузке возможны возгорания и хлопки, щелочные составляющие эмульсии ускоряют разрушение футеровки, а сернистые составляющие масла насыщают металл серой. В итоге качество отливок ухудшается и снижаются технико-экономические показатели.

Подготовку шихты можно производить тепловым методом в печи при 500-700 °С, где удаляются практически все летучие и горючие вещества. Чтобы избежать окисления стружки, создают в печи нейтральную или восстановительную атмосферу.

Для обезжиривания легковесных металлоотходов применяют также промывку слабощелочными растворами едкого натра (40- 50% NaOH и 0,5-1% ДС-РАС - поверхностно-активное вещество). Операция промывки производится методом душирования сверху в специальной емкости. Продолжительность обезжиривания составляет 5-10 мин. Раствор подогревают до 60-80 °С, что облегчает последующую сушку шихты за счет собственного тепла.

Серьезным резервом в снижении стоимости плавки и повышения производительности индукционных печей промышленной частоты является предварительный подогрев шихты более дешевым топливом - мазутом или газом. Загрузка шихты, имеющей температуру 650-700 °С, обеспечивает повышение производительности печи на 40 и снижение расхода электроэнергии на 30%.

Выплавка металла в чугунолитейных цехах может осуществляться различными плавильными агрегатами или их сочетанием, однако в большинстве случаев вопрос стоит о выборе между вагранкой, индукционной и электродуговой печью. От выбора плавильного агрегата во многом зависят технико-экономические показатели работы плавильного отделения.

Для установления оптимального варианта применения плавильных печей В. М. Шестопалом и И. А. Иоффе было проведено сравнительное технико-экономическое исследование семи основных плавильных агрегатов применительно к типовым плавильным участкам мощностью 15 000-140 000 т для пяти основных марок серого чугуна по трем наиболее характерным для большинства районов СССР условиям стоимости 1 кВт установленной мощности (38 р. 8 к., 43 р. 10 к., 53 р.).

Исследование показало следующее.

1. Наиболее перспективным плавильным агрегатом для плавки чугуна в настоящее время является индукционная тигельная печь промышленной частоты с установкой для подогрева шихты и мик-серным режимом, причем особенно высокие технико-экономические показатели - при выплавке синтетических чугунов на дешевой шихте. При использовании дорогой шихты, рассчитанной для плавки в коксовой вагранке, приведенные затраты будут выше, чем при плавке в коксовых и газовых вагранках и дуплекс-процессах на их основе. Однако, учитывая такие факторы, как качество жидкого чугуна (особенно при выплавке специальных марок), гибкость в работе при выплавке различных марок чугуна, условия труда на плавильном агрегате (газы, пыль, шум), целесообразно применять индукционные тигельные печи промышленной частоты с установками для подогрева шихты и миксерным режимом.

2. Без дешевой шихты и при высокой стоимости электроэнергии, когда нет необходимости в выплавке высоких и специальных марок чугуна, целесообразно применять дуплекс-процессы: коксовая вагранка + индукционная печь промышленной частоты и газовая вагранка + индукционная печь промышленной частоты.

3. Двухчастотные индукционные печи (плавка на высокой или средней частоте, доводка и выдержка металла на промышленной частоте) хотя и имеют приведенные затраты на 1 т жидкого чугуна больше, чем индукционные тигельные печи промышленной частоты, однако дают ряд преимуществ: занимают меньше площади, ускоряют плавку на холодной завалке и мелкой шихте, дают возможность плавить наряду с чугуном и сталь. Поэтому двухчастот-ные печи целесообразно устанавливать при реконструкции цехов, имеющих минимальные площади для установки плавильных агрегатов, а также в цехах, выпускающих ремонтное литье с частой сменой марок выплавляемого чугуна и кратковременным использованием плавильных печей в течение суток и в смешанных чугуно-сталелитейных цехах.

4. Дуплекс-процесс дуговая печь + индукционная печь промышленной частоты ввиду высоких приведенных затрат целесообразно применять в чугунолитейных цехах только в случаях плавки хромистых чугунов с особо низким содержанием фосфора и серы, на загрязненной другими металлами и неизвестного состава шихте и в смешанных чугуносталелитейных цехах.

При сравнении вариантов плавильных агрегатов необходимо учитывать наряду с экономической эффективностью и такие технологические факторы, как качество жидкого чугуна, гибкость в работе при выплавке последовательно различных марок чугуна, условия работы на плавильном агрегате, которые в отдельных случаях могут иметь решающее значение при выборе плавильного агрегата.

При выплавке жидкого металла для ковкого чугуна наибольшее распространение получили дуплекс-процессы вагранка ’ электродуговая печь работают литейные цехи Горьковского автозавода и Тульского комбайнового завода, по схеме вагранка + индукционная тигельная печь - литейный цех ковкого чугуна Кутаисского автомобильного завода и др.

Однако и здесь индукционные печи промышленной частоты имеют преимущества. Опыт работы литейного цеха Запорожского арматурного завода, оборудованного индукционными тигельными печами промышленной частоты, специализирующегося на массовом выпуске арматуры из ковкого чугуна, оценивается положительно, особенно при использовании в составе шихты стружки.

В промышленно развитых странах, кроме индукционных печей, для плавки чугунов широко применяется дуплекс-процесс вагранка + -риндукционная печь, который решает проблему плавки различных марок синтетического чугуна с низким содержанием серы, пригодным для получения высокопрочных чугунов.

В ФРГ применяется дуплекс-процесс вагранка + индукционная печь, где используются 10-тонные вагранки с подогревом дутья и 5-тонная индукционная печь. На заводе «Вольво» в Швеции используется дуплекс-процесс вагранка + канальная печь для отливок блоков цилиндров, головок блоков. В 10-тонной вагранке с подогревом дутья до 500°С выплавляется синтетический чугун на шихте из стального лома, возврата и 10% доменного чугуна. Металл из вагранки в 20-тонную канальную печь поступает по желобу и подогревается до 1450-1470°С. Стойкость футеровки ванны - три года. По такой же схеме вагранка + канальная печь работают литейные цехи шведских фирм «Эббес Брук» и «Скания Вабис».

На автомобильной фирме «Крейслер» в США две вагранки производительностью по 50 т/ч с подогревом дутья до 750°С работают в дуплекс-процессе с тремя канальными печами емкостью до 100 т, одна из которых - резервная. Чугун из вагранки в канальную печь поступает по желобу непрерывно и перегревается до 1530-1550°С. Он используется для отливок блоков цилиндров, головок блоков и других деталей. В литейном цехе фирмы «Atlas Foundry Со» (США ) чугун с низким содержанием серы выплавляется в индукционных печах, а затем подается в индукционную тигельную печь, где он дополнительно науглероживается, а на заводе фирмы ASEA для получения чугуна с шаровидным графитом используется дуплекс-процесс индукционная тигельная печь + индукционная канальная печь, где две 8-тонные тигельные печи работают с одной 10-тонной канальной.

На Горьковском автозаводе для выплавки магниевого чугуна применяется дуплекс-процесс индукционная тигельная печь промышленной частоты + электродуговая печь. В проекте реконструкции литейных цехов завода для синтетического чугуна запроектирован дуплекс-процесс индукционная тигельная печь-канальная печь. Ваграночный процесс и дуплекс-процесс вагранка + дуговая печь заменяют дуплекс-процессом металлургическая вагранка+” + канальная печь, где будут выплавляться чугуны марки КЧ35-10, СЧ24-44, СЧ18-36.

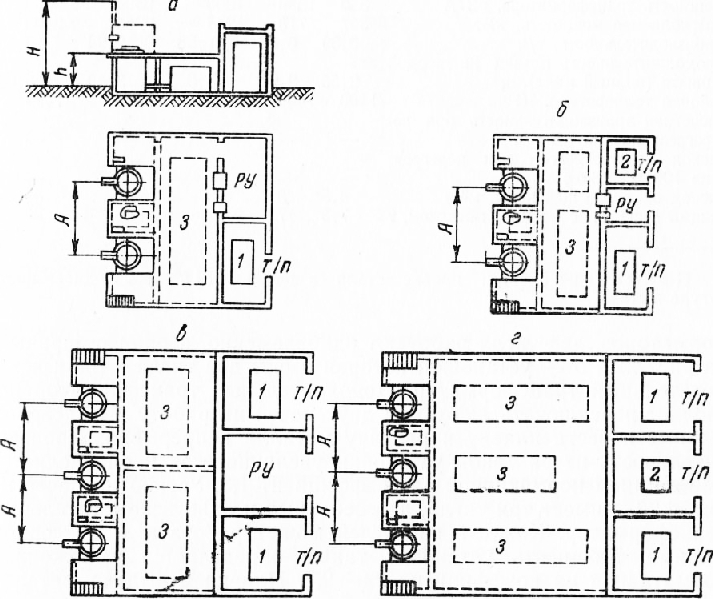

Рис. 2. Типовая схема организации дуплекс-процесса металлургическая вагранка + индукционная канальная печь: 1 - индукционные канальные печи; 2 - металлургические вагранки

Типовая схема организации дуплекс-процесса металлургическая вагранка + канальная печь представлена на рис. 3. Из вагранки производительностью 30 т/ч с подогревом дутья до 500 - 600 °С чугун поступает по желобу в канальную печь полезной емкостью 45 т. Вагранка плавит без выбивки в течение недели.

При выплавке чугуна индукционные печи могут работать в различных режимах.

Если идут плавки одного химического состава, в печи может оставаться «болото» жидкого металла. Отбор металла производится определенными порциями. После каждого отбора печь загружается таким же количеством холодной шихты.

На рис. 4., в показана диаграмма для скользящего химического состава, когда расплав одного состава может использоваться для приготовления другой марки сплава. В этом случае печь может работать с «болотом» жидкого металла. Величина «болота» зависит от расчетного химического состава.

Печи, обеспечивающие работу конвейеров, должны работать по графику. Для этого на все работающие печи составляется график работы печей и выдачи металла на конвейер.

Дуплекс-процесс вагранка-индукционная печь может быть двух типов. Первый тип - две печи тигельные, работающие попеременно: одна - на заполнение, другая - на выдачу жидкого металла. По данным В. Трещалина, емкость миксеров, обеспечивающих стабилизацию химического состава, главным образом по кремнию составляет 0,8 q каждый (q - часовая производительность вагранки). При использовании канальных миксеров, где обычно остается до 30% жидкого металла, емкость миксера увеличивается на 30%.

При организации второго типа вагранка оборудуется одним миксером, в который чугун поступает непрерывно и раздается на заливку.

Введение

Целью данного расчетного задания является анализ производственной среды и установление соответствия состояния рабочего места служащего требованиям нормативных документов. Анализ производственной среды заключается в оценке условий труда и техники безопасности при выполнении определенных видов работ. В процессе работы необходимо:

ознакомиться с основными приемами выполнения конкретного вида работы;

ознакомиться с используемыми в данном технологическом процессе материалами, оборудованием, инструментами;

определить потенциальную опасность, заключенную в орудиях труда и технологических приемах, характерных для исследуемого вида работ;

ознакомиться с рабочими средствами измерения действующих на работающего или служащего факторов производственной среды;

ознакомиться с требованиями нормативных документов по безопасной организации труда и оценке условий труда;

произвести оценку условий труда в соответствии с документами: "Типовое положение об оценке условий труда на рабочих местах и порядок применения отраслевых перечней работ, на которых могут устанавливаться доплаты рабочим за условия труда N 3877/22-78 от 3.10.86 " и "Гигиеническая классификация труда", утвержденная Министерством здравоохранения СССР 12 08.86 под N 4137-86 /1,2/;

разработать инструкцию по охране труда для работников на основании Постановления Министерства труда РФ от 01.07.94 за N 129 "Об утверждении Положения о порядке разработки и утверждения правил и инструкций по охране труда и Методических указаний по разработке правил и инструкций по охране труда ";

рекомендовать мероприятия по снижению воздействия действующих факторов производственной среды в соответствии с современными достижениями в науке и технике и учетом передового опыта организации производства и труда.

Выплавка чугуна

Объём доменного производства чугуна в целом по всему миру составляет 270 млн. т. в год.

Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твердым углеродом.

Устройство доменной печи и ее работа.

Доменная печь имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60°.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи - это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000 .5000 м3. Полезная высота доменной печи достигает 35 м.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь теплоты и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеются камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается, и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000 .1200 °С и поступает к фурменному устройству 14, а оттуда через фурмы 2 - в рабочее пространство. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадках нагревается, в других насадка отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются.

Физико-химические процессы доменной плавки

Условно процессы, протекающие в доменной печи, разделяют на горение топлива; разложение компонентов шихты; восстановление железа; науглероживание железа; восстановление марганца, кремния, фосфора, серы; шлакообразование. Все эти процессы проходят в доменной печи одновременно, но с разной интенсивностью, при различных температурах и на разных уровнях.

Горение топлива. Вблизи фурм углерод кокса, взаимодействуя с кислородом воздуха, сгорает. В результате горения выделяется теплота и образуется газовый поток, содержащий СО, CO2, N2, Н2, СН4 и др. При этом в печи несколько выше уровня фурм развивается температура выше 2000 °С. Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до температуры 300 .400 °С у колошника.

Восстановление железа в доменной печи. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре 500 .510 °С начинается восстановление оксидов железа.

Разложение компонентов шихты происходит в зависимости от ее состава. Если в доменную печь подается офлюсованный агломерат, то эти процессы протекают при агломерации и в доменной печи почти не идут. При работе на шихте, содержащей флюсы и часть сырой руды, в верхней части доменной печи разрушаются гидраты оксидов железа и алюминия. Известняк флюса диссоциирует по реакции СаСО3 = СаО + СО2.

В результате взаимодействия оксидов железа с оксидом углерода и твердым углеродом кокса, а также с водородом происходит восстановление железа. Восстановление газами называют косвенным, а восстановление твердым углеродом - прямым. Реакции косвенного восстановления - экзотермические (сопровождаются выделением теплоты), они происходят главным образом в верхних горизонтах печи. Реакции прямого восстановления - эндотермические (сопровождаются поглощением теплоты), они протекают в нижней части доменной печи, где температура более высокая.

Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий - от высшего оксида к низшему:

Fe2O3 - > Fe3O4 - > FeO - > Fe.

Восстановление железа заканчивается при 1100 .1200 °С. В доменной печи железо восстанавливается почти полностью. Потери со шлаком составляют не более 1%.

Чугун выплавляют в печах шахтного типа – доменных печах .

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твёрдым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются следующие задачи:

- восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава;

- оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

Процесс доменной плавки непрерывный. Сверху в печь загружают сырые материалы, а в нижнюю часть через фурмы подают нагретый воздух и топливо (жидкое или газообразное). Полученные от сжигания топлива газы проходят через столб шихты и отдают ей свою энергию. Опускающаяся шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, большее его количество достигает фурм, где сгорает.

Устройство и работа доменной печи

Доменная печь (рис. 1) имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6 , шахту 5 , распар 4 , заплечики 3, горн 1 , лещадь 15, выполненную из углеродистых блоков.

Рис. 1. Устройство доменной печи

В верхней части колошника находится засыпной аппарат 8 , через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые, передвигаясь по мосту 12 к засыпному аппарату, и опрокидываются и высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11 , а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подаютса новые порции шихты, чтобы весь полезный объём был заполнен.

Полезный объем печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании.

Полезная высота доменной печи (Н ) достигает 35 м, а полезный объем – 2000…5000 м 3 .

В верхней части горна находятся фурменные устройства 14 , через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0 С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Горение топлива . Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

С +O 2 =CO 2 +Q;

CH 4 +2O 2 =CO 2 +2H 2 O ( пар ) +Q.

В результате горения выделяется большое количество теплоты, в печи выше уровня фурм развивается температура выше 2000 0 С.

Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

CO 2 +C=2CO-Q;

H 2 O+C=CO+H 2 -Q.

Образуется смесь восстановительных газов, в которой окись углерода CO является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300…400 0 С у колошника.

Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570 0 С начинается восстановление оксидов железа.

Восстановление железа в доменной печи .

Закономерности восстановления железа выявлены академиком А.А. Байковым.

Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему, в несколько стадий:

Fe 2 O 3 → Fe 3 O 4 → FeO → Fe.

Температура определяет характер протекания химических реакций.

Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород.

Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции

FeO + C = Fe + CO — Q.

Восстановление газами (CO и H 2 ) называется косвенным восстановлением , протекает в верхней части печи при сравнительно низких температурах по реакциям

3Fe 2 O 3 +CO=2Fe 3 O 4 +CO 2 +Q;

Fe 3 O 4 +CO=3FeO+CO 2 -Q;

FeO + CO = Fe + CO 2 + Q.

За счет CO и H 2 восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

При температуре 1000…1100 0 C восстановленное из руды твёрдое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0 С).

Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200 0 C восстанавливаются из руды, и серой, содержащейся в коксе.

В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат Al 2 O 3 , CaO, MgO, SiO 2 , MnO, FeO, CaS . Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16 , а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади).

Отверстие чугунной летки в огнеупорной кладке заделывают огнеупорной массой. Летку открывают бурильной машиной, после выпуска чугуна закрывают огнеупорной массой.

Чугунная летка находится на некотором расстоянии от кладки лещади, поэтому создается «мертвый слой» чугуна высотой 500…1000 мм. Это делается для предохранения верхних слоев лещади от разъедания шлаками.

Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Чугун поступает в кислородно-конвертерные или мартеновские цехи или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек — слитков массой 45 кг.