2. МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА МЕБЕЛИ

В производстве мебели применяют древесные, полимерные, металлические, стеклянные материалы.

Древесина - это основной материал для изготовления мебели. Она имеет высокую прочность, твердость, легко обрабатывается; в сухих отапливаемых помещениях обладает долговечностью. Мебель из древесины гигиенична, не выделяет токсичных веществ. Недостатки древесины: горючесть, биологическая нестойкость во влажном состоянии, наличие в древесине природных пороков, гигроскопичность. В производстве мебели применяют пиломатериалы (доски, бруски), шпон лущеный, строганный, фанеру, древесно-стружечные плиты, древесноволокнистые плиты.

Пластмассы широко используются в производстве мебели. Пластмассы имеют разнообразные свойства: применяются как амортизационный материал в мягкой мебели, как декоративные пленки для облицовки деталей мебели, изготовления сидений, ящиков. Такая мебель не подвергается коррозии, разрушению насекомыми, гниению, легко очищается, однако недостаточно безвредна, подвергается процессам старения под воздействием внешней среды, не подлежит ремонту.

Текстильные материалы применяют для наружной обивки мебели и как покровные ткани для обтяжки внутренних элементов мебели.

Отделочные материалы предназначаются для отделки мебели с целью улучшения внешнего вида и защиты от воздействия окружающей среды.

К отделочным мебельным материалам относят: красящие вещества, шпатлевки, грунтовки, лаки, эмали, политуры, составы для освежения поверхности, текстурную бумагу и др.

Крепежные изделия: гвозди декоративные, скобы крепежные, шурупы, полкодержатели и магнитные держатели, кронштейны др.

Фурнитура - обеспечивает подвижные и неподвижные взаимодействия элементов, взаимодействие мебели и человека, единство художественного решения. Это различные по форме ручки, петли, кронштейны, подвижные опоры, задвижки, защелки, замки, стекло для мебели полированное неполированное, узорчатое толщиной от 3 до 7 мм.

Зеркала для шкафов, трельяжей, сервантов изготовляют из полированного стекла. Зеркала имеют крутой (17-30°) или пологий (5-12°) фацет.

2. ПРОИЗВОДСТВО МЕБЕЛИ

Основные операции по изготовлению мебели: конструирование мебели, разработка эскизов, макетов, технической документации и создание готового образца мебели; затем подбираются и подготавливаются исходные материалы, производится раскрой, обработка заготовок, соединение деталей и элементов, облицовка поверхности, отделка и сборка изделий.

Лицевая отделка мебели. Отделку применяют для придания мебели соответствующего внешнего вида и защиты ее от воздействия окружающей среды.

Отделка мебели состоит из подготовки поверхности, нанесения покрытия и его облагораживания. Для мебели применяются следующие виды отделки: прозрачная, непрозрачная, комбинированная, специальная.

Прозрачные виды отделки - лакирование, полирование.

Лакирование - распространенный вид отделки мебели. На подготовленную поверхность наносят лаковую пленку; используют смоляные, спиртовые, нитроцеллюлозные, перхлорвиниловые, полиэфирные, полиуретановые и другие лаки.

Полирование - трудоемкий, дорогостоящий вид отделки мебели. Поверхность мебели гладкая, с зеркальным блеском, с отчетливо видной текстурой древесины. Текстура - рисунок древесины на поверхности разреза.

Непрозрачная отделка заключается в нанесении на отделываемую поверхность пигментированных лакокрасочных материалов (красок, эмалей), которые полностью скрывают невыразительную текстуру и цвет древесины или поверхность древесно-плитного материала. Также непрозрачная отделка служит для получения покрытий с высокими защитными свойствами.

Имитационная отделка представляет собой способ создания декоративного покрытия методом глубокого крашения, нанесения рисунка текстуры древесины на отделываемую поверхность, напрессовывания на основу пленок с напечатанной на них текстурой древесины, мрамора или другого материала. Имитационная отделка с использованием пленок широко применяется при изготовлении массовой сравнительно дешевой мебели.

Специальная отделка – имеет несколько разновидностей. Это может быть нанесение на поверхность отделочного слоя из расплавленного или порошкообразного металла (металлизация), полимерных и других материалов. К ней можно также отнести пескоструйную обработку поверхности, тиснение, выжигание, инкрустацию, резьбу по дереву.

Следующие операцией производства мебели является декорирование. К специфическим видам декорирования мебели относятся:

· Накладные профильные элементы;

· Резьба (поверхностная, художественная, ажурная и др.);

· Имитационная печать (имитация ценных древесных пород методом нанесения печатного рисунка);

· Инкрустация - рисунок на мебели; получают врезанием в основную древесину отдельных кусочков, отличающихся по цвету и текстуре от основного фона, а также перламутра, металла.

· Маркетри - украшение, общий фон и рисунок которого выполнены из различных пород древесины; наклеиваются на подготовленную поверхность.

· Интарсия – инкрустация деревом по дереву;

3. КЛАССИФИКАЦИЯ И АССОРТИМЕНТ МЕБЕЛИ

Мебель классифицируют по назначению, по эксплуатационным, функциональным признакам, по комплектности, по конструктивно-технологическому признаку, по виду исходного материала, по видам изделий (см. цв. вклейку).

По назначению мебель подразделяется на бытовую и для общественных помещений (для офисов).

Бытовая мебель подразделяется на мебель для жилых комнат, для кухни, для прихожей и детской.

По функциональному признаку различают мебель для работы; лежания; сидения; хранения одежды, книг, посуды.

По комплектности - мебель штучная и комплектная (наборы и гарнитуры для спальни, столовой, кабинета и др.).

По конструктивно-технологическому при знаку мебель делят на щитовую, рамочную, секционную, разборную, неразборную, складную, трансформируемую, стеллажную и комбинированную.

По возрасту потребителей различают мебель для взрослых, подростков и детей.

По наличию мягкого элемента мебель делят на мягкую и жесткую.

По способу производства различают мебель столярную, гнутую, формованную, гнуто-клееную, плетеную и прессованную (из древесины), металлическую - литую, сварную, пластмассовую – литую, штампованную.

По виду исходного материала мебель классифицируют на деревянную, пластмассовую, металлическую, комбинированную. Деревянная мебель подразделяется на столярную, гнутую, плетеную.

По видам изделий: шкафы (для посуды, книг, белья), комоды, серванты, комбинированные шкафы, тумбы, столы (сервировочные, письменные, обеденные, кухонные, журнальные и др.), кровати (одинарные, полуторные, двойные), диваны, диваны-кровати, кушетки, тахты, табуретки, банкетки, стулья, кресла (рабочие и для отдыха), кресла-кровати, шезлонги, трельяжи, трюмо, манежи детские и др. (см. приложение)

Столярная мебель. Мебель столярная для жилых комнат разнообразна по видам, размерам, материалам, конструкции, по отделке и другим признакам.

По конструкции столярная мебель бывает брусковая и корпусная, а корпусная - щитовой и рамочной.

По функциональному признаку ее подразделяют для сидения, работы, приготовления и приема пищи, для хранения белья, книг, посуды и других предметов; для сна и отдыха; туалета и культурно-бытовых нужд.

Корпусная щитовая мебель. Шкафы для платья и белья изготовляют с разным количеством дверей (от одной до четырех дверей). В отделении для платья могут быть штанга для плечиков, полка для головных уборов, внутренние ящики, полки и лотки. Дверки шкафов для платья и белья - распашные. С внутренней стороны одной из дверей прикреплена штанга для навешивания галстуков и зеркало. (см. приложение №1)

Шкафы для книг имеют дверки раздвижные стеклянные, могут быть открытыми. Нижняя часть шкафов имеет щитовые дверки. Полки переставные устанавливаются на полкодержателях. Расстояние между полками от 180 до 380 мм, а глубина 140-440 мм – при хранении книг в два ряда.

Секретеры – мебель, которую можно использовать для хранения книг, а также как стол, так как секретер имеет откидную дверку. Полки для хранения книг изготовляют навесными. Секретеры бывают со щитовыми или стеклянными дверками или без дверок.

Буфеты ( шкафы) используют для хранения посуды, серванты предназначены для хранения столовых принадлежностей, столового белья, посуды.

Комбинированные шкафы имеют несколько отделений разного назначения: для книг, белья, платья, посуды.

Тумбы (комоды) для хранения различных предметов: изготовляют с полками, распашными щитовыми дверками, с большим количеством выдвижных ящиков. Выпускаются глубиной 300-600 мм, высотой 800-1100 мм. Тумбы для постельных принадлежностей имеют отделение с откидной крышкой и открывающейся дверкой.

Обеденные столы различают по форме крышки. Крышки могут быть круглой, квадратной, овальной формы, раздвижными или складными. Ножки обеденных столов разного профиля: круглые, фигурные, квадратные, скошенные. Размеры обеденных столов: ширина – 60-90 см, длина раздвинутого стола – 120-270 см. Размеры крышек определяют по количеству мест из расчета 500-600 мм на одного человека при глубине 325 мм.

В Кухонный гарнитур входит шкаф-стол рабочий, шкафы навесные, стол обеденный, табуреты, а в набор для кухни, кроме того, могут входить хозяйственный шкаф, шкаф-стол с мойкой и др.

Столы кухонные. Рабочие поверхности кухонных столов облицовывают декоративным пластиком; крышки прямоугольные; под столом шкафчик для хранения посуды (дверки шкафа створчатые или раздвижные).

Журнальные столики имеют под крышкой полку ли сетку для временного хранения газет, журналов, книг. Крышка прямоугольной формы, также крышка может быть сделана и дерева и стекла.

Туалетные столы имеют ящики для хранения туалетных принадлежностей.

Столы письменные бывают бестумбовые, одно и двух-тумбовые, с надколенными ящиками под крышкой или без них. Выпускают столы с боковыми полками или приставками для книг. Крышки ящиков стационарные или трансформируемые в чертежную доску. На дверках имеются замки, ручки и ключевины.

Столы компьютерные классифицируют по двум признакам: по конструкции (стойки-столы и просто рабочие столы); по месту расположения (угловые и прямые). Столы-стойки (т.е. похожи на конструкцию из нескольких (чаще трех) ярусов полок. Обычно нижний ярус предназначен для системного блока и другой оргтехники, средний – для монитора, третий – для дисков, бумаг, прочей канцелярской мелочи).

Трюмо имеет тумбу, на которой укрепляют зеркало, дающее отражение человека во весь рост.

Трельяж состоит из тумбы и трех зеркал, среднее - неподвижное, а два боковых вращаются. Зеркала трельяжей дают отражение человека во весь рост.

К ассортименту столов относятся столы сервировочные, телефонные, шахматные. (см. приложение №2)

Мебель для сидения.

Стулья состоят из каркаса (из царги с сиденьем, ножек с проножками и спинки), сиденья и спинки. Сиденье может быть рамочной и безрамочной конструкции. Стулья могут быть жесткими и мягкими. Рабочие кресла отличаются большими размерами и наличием подлокотников. (см. приложение №3)

Банкетка - табурет с сиденьем прямоугольной или круглой формы, иногда с подлокотниками. Сиденье может быть жестким и мягким. Банкетки часто входят в состав гарнитуров для спальни. Обивают банкетки тканями, искусственной кожей.

Табуреты бывают кухонные и для пианино на четырех или трех точеных или брусковых ножках. Табуреты изготовляют с жестким сиденьем, квадратной, треугольной или круглой формы. Табурет для пианино выпускается с вращающимся на винте сиденьем. Высота табуретов от 42 до 65 см (при поднятом сиденье).

Мягкая мебель. Мягкая мебель имеет каркас - основание, на котором установлены мягкое сиденье, спинка; к сиденью крепятся боковины или подлокотники. Ножки, цокольная коробка служат опорами, мягкие элементы могут быть цельными, беспружинными, пружинными составными, состоящими из нескольких мягких элементов.

К мягкой мебели относят диваны, диваны-кровати, кресла-кровати, кушетки, тахты, кровати. (см. приложение №4)

Диваны состоят из коробки-основания с мягким сиденьем и спинкой или без нее, двумя подлокотниками или без них. Сиденье и спинка дивана могут быть одноэлементными - цельными или секционными - составными и в виде отдельных подушек на жестком каркасе. Для обивки применяют текстильные материалы, искусственную кожу. Разновидностью диванов являются трансформируемые предметы мягкой мебели - кресло-кровать, диван-кровать, тахта, кушетка.

Диван-кровать выпускают с откидной спинкой, опирающейся на заднюю рамку, с локотниками или без них, с коробкой для постельных принадлежностей или без нее. Сиденье может быть одноэлементное или составное, выдвижное с приспособлением для трансформирования. Софа представляет собой остов без локотников, с выдвижной решеткой и съемными подушками в сиденье и спинке. Может быть без спинки.

Кресло-кровать используется как кресло и как односпальная кровать. Кресло-кровать имеет двойное сиденье или двойную спинку.

Кушетка - разновидность дивана, но без спинки, иногда с мягким изголовьем. Кушетки бывают на коробке или на ножках. Длина кушеток - 185-190 см, ширина 80--120 см. Так же выпускают кушетки, длину которых можно увеличить за счет выдвигающейся рамки.

Кровать состоит из двух спинок и двух долевых царг. Выпускают с основанием под матрац. По ширине кровати бывают одинарные (700, 800, 900 мм) и двойные (1100, 1200, 1400 мм). Длина кроватей 1860±100 мм, высота от пола - 350-450 мм. По половозрастному назначению кровати бывают для взрослых, детей и подростков и соответственно отличаются размерами.

Канапе - маленький диванчик с приподнятым изголовьем.

Тахта – широкий диван с пинкой и без спинки, покрытый ковром, материей.

Детская мебель отличается простотой конструкции, делается более красочной. Детскую мебель выпускают в виде отдельных предметов и наборами. Ассортимент детской мебели: кресла, кресла-качалки, табуреты, стулья, шкафы-стеллажи, секретеры, манежи, кровати, кровати двухъярусные, столы, парты и др.(см. приложение №5)

Мебель для прихожей - это тумбы, шкафы, вешалки, зеркала с полками, с ящиками и без них. (см. приложение № 6)

Гнутая мебель. Такую мебель изготовляют из древесины лиственных пород (дуба, ясеня, вяза, бука, березы). Гнутую мебель подразделяют на гнутую мебель и мебель смешанной конструкции (гнуто-столярная). Ассортимент гнутой мебели включает стулья, кресла, столики, табуреты, вешалки. (см. приложение №7)

Стулья гнуто-столярные имеют трапециевидные, подковообразные сиденья, царги гнутые цельные и составные. Задние ножки гнутые или выпиленные, прямоугольного сечения, спинки - фанерные, гнуто-клееные или из брусков.

Мебель плетеная. Мебель плетеная легкая, удобная, устойчивая, дешевле других видов мебели. Плетение простое, веерное, шахматное, ажурное, комбинированное. Применяют для плетения прутья кустарниковой ивы.

Ассортимент: стулья, кресла, столы, диваны, этажерки, кушетки, кресла-качалки.(см. приложение №8)

Металлическая мебель. Металлическую мебель вырабатывают разборную и складную; цельнометаллическую или комбинированную с металлическим каркасом. В ассортимент мебели металлической и с металлическим каркасом входят стулья, столы, диваны и др. (см.приложение №9)

4. ТРЕБОВАНИЯ К КАЧЕСТВУ МЕБЕЛИ

Качество мебели определяется уровнем нормативно-технической документации, конструкторской разработки. Качество мебели оценивается следующими показателями: комфортность, эстетичность, надежность, долговечность. На формирование качества мебели оказывают влияние качество исходных материалов, обработки, сборки, отделки.

Функциональные требования. В основу функциональных требований к мебели положены данные физиологии, гигиены, антропометрии. Размеры и форма мебели должны соответствовать росту и массе человека, это обеспечивает удобство пользования мебелью, рациональное использование жилой площади. Конструкция изделия должна обеспечивать устойчивость мебели, ее технологичность, взаимозаменяемость, возможность трансформации отдельных элементов, замену обивочного материала или целых элементов.

Эстетические требования. Мебель – не только предмет утилитарного назначения, она также украшает жилище, поэтому она должна иметь красивый внешний вид, правильно выполненные плавные очертания, отдельные элементы ее должны гармонично сочетаться. Мебель должна хорошо вписываться в помещение и сочетаться с другими предметами интерьера. Необходимо, чтобы отдельные детали узлы и фурнитура были хорошо подобраны, сочетались по текстуре и цвету. Форма, размеры и характер линий отдельных предметов мебели должны соответствовать назначению. Мебель должна соответствовать современному стилю, направлению моды.

Эргономические требования. Мебель должна создавать комфорт в доме и быть гигиеничной. Её размеры должны соответствовать размерам человека, обеспечивать наименьшую утомляемость при работе и при восстановлении работоспособности во время отдыха и сна. Удобство мебели для сидения обеспечивается прежде всего жесткой конструкцией, а для лежания – мягкими элементами. Мягкий элемент должен облегать тело человека, при этом давление от его массы должно распределяться равномерно. Так же форма предметов мебели для сидения и лежания должны согласовываться с положением позвоночника с его анатомией: обеспечивать правильное положение позвоночника и мышц, быть опорой для всей спины, и особенно для поясничной части.

Гигиенические требования. Гигиеничность мебели характеризуется ее безвредностью. Мебель не должна оказывать негативного влияния на жизнедеятельность человека, а именно, выделять в окружающую среду вредные токсичные вещества. Поэтому все синтетические материалы, изготовленные, из вторичного сырья должны использоваться с разрешения органов санитарно-эпидемиологического надзора.

Мебель должна меньше загрязняться, легко очищаться от пыли, иметь меньше участков, на которых могла бы задерживаться пыль. Гигиенические требования особенно важны для кухонной мебели, предназначенной для хранения продуктов, пищи, а также это важно для мебели, предназначенной для сна и отдыха.

Дефекты мебели можно подразделить на группы: дефекты древесины и других материалов, обработки и соединения отдельных деталей и сборки, фурнитуры, отклонения от линейных размеров, фанерования. Дефекты могут быть на лицевых и нелицевых поверхностях. Допуск тех или иных дефектов определяется их видом, размером, количеством и местом расположения.

Основное . Лицевая фасадная поверхность мебели не должна иметь трещин, механических повреждений, царапин, вмятин и т.д.

В мягкой мебели не допускаются такие дефекты, как неравномерность настила мягкого элемента по толщине, морщины обивки, неровностью и кривизна швов, несоответствие ниток цвета обивочного материала.

Гарантийный срок корпусной мебели – 24 месяца, мебель для сидения и лежания 18 – месяцев; для детской мебели – соответственно – 18 и 12 месяцев.

На сорта мебель не делят.

5. МАРКИРОВКА. УПАКОВКА.

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ МЕБЕЛИ

Маркировка. На каждом изделии мебели должен быть ярлык с указанием наименования изготовителя, его местонахождения, товарного знака, наименования изделия, артикула, даты изготовления, обозначение стандарта, штриховой код

К сборно-разборной мебели прилагается инструкция по сборке, схема монтажа; к гарнитурам, наборам - инструкция по эксплуатации и уходу за мебелью.

Упаковка. Для предотвращения повреждения и загрязнения мебель упаковывается в тару из гофрированного картона, синтетических материалов, в деревянные обрешетки. На тару наносят несмываемой краской четкие предупредительные знаки: «Не кантовать», «Верх» и условные знаки: рюмка - для мебели со стеклами и зеркалом; зонтик - для всей мебели. Полированные поверхности мебели заклеивают поливиниловой пленкой, так как она хорошо защищает мебель и легко удаляется.

Транспортируют мебель всеми видами транспорта или в универсальных контейнерах.

Хранение мебели. Хранят мебель в распакованном виде в сухих проветриваемых помещениях, предохраняя от увлажнения, загрязнения и прямого воздействия солнечного света. При повышенной влажности отделанные поверхности тускнеют, металлические детали подвергаются коррозии, могут произойти расклеивание, деформация и коробление изделий. Температура в помещении должна быть 18-20 °С, относительная влажность воздуха от 60-75 %. Мебель складируется на расстоянии не менее чем 50 см от источников тепла, проходы должны быть шириной не менее 1 м. Стулья устанавливают колонками по 8-10 штук, крупные изделия – рядами по размерам, видам и другим особенностям.

Список используемой литературы

1. ГОСТ 16371-93. Мебель. Общие технические условия.

2. ГОСТ 20400 – 80 Продукция мебельного производства. Термины и определения

№6

№6

№9

№9

Вспомогательными упаковочными материалами считаются обвязочные ленты, липкие ленты, прокладки, различные виды уплотнителей, обрешетки, вставки разных видов, вкладыши, укладки, скобы, валики, упоры, уголки и прочие материалы.

Ленты классифицируются в зависимости от типа материала на тканевые ленты, полимерные ленты, бумажные, металлические ленты. Полимерные и бумажные ленты выпускаются с липким слоем и без липкого слоя.

Классификация липких лент:

1) по назначению могут быть упаковочными, прокладочными, декоративными, маркировочными, герметизирующими;

2) по типу клеевого слоя и условиям активации их разделяют на активируемые растворителем (водой) или теплом, чувствительные к давлению, постоянно липкие.

Для того, чтобы скреплять транспортные пакеты, обвязывать коробки, ящики, мешки и других видов упаковки, используются полимерные обвязочные ленты, различные канатно-веревочные изделия и шпагаты.

Полимерные обвязочные (упаковочные) ленты произведены на основе таких веществ, как полипропилен, нейлон, вискоза, лавсан. Ширина обвязочных лент различна, и может составлять от 12-15 до 100 мм. и более.

Прочные и эластичные ленты хорошо переносят различные нагрузки. Использование лент различного цвета помогает сортировать грузы.

Технические ременные ленты ЛРТ выпускаются из льна с толщиной 20, 25, 35 мм. Они имеют высокую прочность, но их стойкостью к повреждениям гораздо ниже.

Веревками называются изделия многоразового использования, которые сходны с канатами, но применяются тогда, когда требования к их прочности, износостойкости и к надежности снижается. Если сравнивать веревки с канатами, то первые более гибки, лучше соединяются узлом и не оставляют следов при соприкосновении с грузом. Применяют веревки для удобства подъема неответственных грузов и как удобное средство в хозяйственных и вспомогательных целях.

Веревки предназначаются для многоразового применения. Веревки – это изделия, выполненные из оческовой пряжи по методу короткого прядения. Их относят к изделиям промышленного текстиля. Трехпрядные веревки тросовой свивки являются наиболее популярными видами. Самый распространенный материал, используемый для производства веревки, считается джут.

Помимо этого джутовое волокно широко применяют для изготовления шпагатов, канатов, различных технических, упаковочных, мебельных и других видов тканей и ковровых изделий.

Толщина технических веревки составляет от 4,5 до 26 мм. Веревки, в зависимости от того, какой материал используют, выпускают:

из натуральных волокон. К ним относятся кенафные, льнопеньковые и хлопчатобумажные трехпрядные веревки, а также пеньковые, льняные;

из синтетических волокон. К ним относятся полиэфирные, вискозные, полиамидные, полиэтиленовые веревки.

Шнуры – это тонкие плетеные и крученые изделия многократного применения. Шнуры, в отличие от шпагатов и веревок, применяются для более ответственных целей, и обладают повышенными эксплуатационными характеристиками и имеет улучшенный внешний вид. Шнуры используют для оснащения суда речного и морского флота, применяют в авиации, широко используют создания в рыбной промышленности и при производстве спортивного инвентаря. Крученые шнуры выпускают с диаметром в 1,5–6 мм, а плетеные шнуры с диаметром в пределах от 6 до 12 мм.

Шпагаты – тонкие крученые изделия разового применения. Вырабатываются в основном из смеси коротких пеньковых, льняных и других лубяных волокон, вискозных и полиолефиновых (полипропиленовых, полиэтиленовых) нитей, а также бумаги. Шпагаты для бытовых нужд выпускаются диаметром от 1 до 4,8 мм, для технических целей – шпагаты диаметром 2–3,5 мм. Шпагаты применяют в основном сельском хозяйстве, используют в пищевой промышленности, применяют в торговле для увязки изделий в кипы и для других нужд.

Пеньковые, льняные шпагаты являются также важными вспомогательными средствами для упаковки. Главным материалом для производства шпагатов является пенька. Так называется грубое лубяное волокно, выполненное из стеблей конопли. Помимо шпагатов, из пеньки делают шнуры, веревки, канаты, рыболовные сети, а также изготавливают брезент, парусину и ткань для мебели. Изготавливают льняные шпагаты из отходов льна (короткого волокна), а из льняной пряжи производят веревки, канаты, шнуры, тарные, бельевые ткани, платьевые, технические ткани и другие виды тканей. Льняное волокно отличается высокой прочностью, несильной растяжимостью и хорошей гигроскопичностью.

Шпагаты джутовые . Один из наиболее распространенных материалов, используемый для изготовления шпагатов – это джут. Джутовое широко часто используют для выработки канатов, шнуров, веревок, технических, упаковочных, мебельных и других видов тканей, а также ковровых изделий.

Шпагаты сизалевые. Для производства сетей, щеток, шпагатов, канатов, упаковочных и других грубых тканей применяют сизаль. Так называют грубое натуральное волокно, которое получают из листьев агавы. Из их отходов делают оберточную бумагу. Сизалевые шпагаты по своей прочности хуже изделий из манильской пеньки и имеют большую ломкость.

Шпагаты бумажные. Их вырабатывают из специальной шпагатной бумаги с помощью разрезания на полоски шириной, которая полностью соответствует развесу шпагата, и их скручивания на крутильных машинах. Затем шпагат полируют парафином и разматывают в бобины.

Шпагаты полипропиленовые. Преимуществами таких шпагатов является устойчивость их к воздействию кислот и щелочей, а также различных видов органических растворителей. К преимуществам полипропиленовых шпагатов можно также отнести хорошую теплоизоляцию, а к их недостаткам относится слишком низкая светостойкость. Также из полипропиленовых волокон делают канаты, веревки, ковры, фильтровальные и обивочные материалы и прочие виды.

Различные виды металлических и стальных лент , а также проволока обладают превосходной прочностью, низким удлинением и применяются часто для того, чтобы скреплять грузы и деревянные ящики. Проволоку и стальную ленту соединяют, используя пломбы или без них. Закрепляют проволоку на грузе, а затем концы её скручивают.

Также при обвязке используют другие вспомогательные средства, как например, металлические и полимерные скобки и уголки . Они защищают транспортную тару от излишнего сжатия на уголках картонных ящиков и применяют для фиксации ленты, а также для зажима и стяжки полимерных и металлических лент.

Средствами малой механизации являются размотчики (диспенсеры) для скотча, ручные устройства или тележки для размотки ленты.

Диспенсеры

. Так называют устройства с посадочным местом для бухты ленты, которые предназначены для разматывания и перемещения пластиковых лент при упаковке грузов. В зависимости от конструкции диспенсеры используют для бухт лент с внутренним диаметром 200, 208, 406 мм, а также они могут оборудоваться колесными шасси и ящиком для принадлежности.

Клещи-пломбираторы применяют для того, чтобы закреплять концы упаковочной полимерной стреп-ленты после нажатия её с помощью специального натяжителя. Для того, чтобы скреплять используется металлическая скоба или скрепка. В основном комбинацию натяжителя и клещей-пломбиратора применяют на мелких и средних масштабах. Раздельные ручные инструменты стоят недорого и вполне удобны для работы. Они очень надежны и не требуют при работе каких-либо специальных навыков. Упаковывая груз на складе или на производстве в торговых фирмах легко использовать клещи-пломбираторы. Натяжение и скрепление концов упаковочной ленты с помощью клещей производят, используя металлические скобы или замки с мелкой внутренней надсечкой. Это гарантирует надежность соединения. Ручные механические устройства обвязки позволяют работать с полипропиленовыми или полиэстеровыми лентами, имеющими ширину от 12 до 19 мм и толщину от 0,4 до 1 мм. Расходы на упаковочные материалы складываются из стоимости самой ленты и металлического крепежа.

Натяжитель – ручной механический инструмент, предназначенный для натяжения упаковочной полипропиленовой или полиэстеровой ленты с последующим ее закреплением при помощи проволочных пряжек или с помощью металлической скобы (скрепы). Они вполне надежны и не требуют от работающего с ними человека специальных навыков. Ими легко упаковывать грузы на складах, на производстве, в торговых фирмах и на частных предприятиях.

Комбинированный лентообвязывающий инструмент применяют обычно на предприятиях с небольшими и средними масштабами. При использовании подобного инструмента происходит натяжение упаковочной ленты, а затем ее закрепляют при помощи предварительной вложенной скобы или скрепки. Ручные комбинированные упаковщики имеют незначительную цену, они компактны и удобны в работе.

Нити и нитки

являются тонкими кручеными изделиями, которые сходны по своей конструкции с многониточными шпагатами. Крученые нити и нитки различаются в зависимости от использованных материалов. К ним относят хлопок, лен, химические волокна и их смеси. Также они различаются по способу получения, то есть могут быть сухими, мокрыми, полумокрыми, а по виду отделки они различаются на суровые, окрашенные, беленые, вощеные и лощеные. Нити и нитки применяются для ткачества, для пошива товаров из технических тканей, как, например, таких как мешки, тенты, брезенты, а также используются при производстве кожгалантереи, шорно-седельных изделий и обуви, для сетевязания и производства ковров. Нитки и мешкозашивочные машинки применяют также для сшивания горловины мешков, для пришивания маркировочных лент, ярлыков и других видов.

Свинцовые пломбы применяют для опломбирования тары. Пломбы малые (7×10 мм) и большие (6×16 мм), а также специальную стальную пломбировочную проволоку с диаметром 0,7 мм применяют для закрепления с помощью специальных машинок-пломбиратораторов. Грузы в мягкой таре пломбируют с помощью сурчуга.

Растягивающиеся и термоусадочные пленки применяют для того, чтобы скреплять групповую упаковку и транспортные пакеты. Их используют как альтернативу обвязке.

Стреч-пленка

представляет собой растягивающийся прозрачный обмоточный материал из полиэтилена высокого давления (LDPE

) в рулонах.

Стрейч-пленка – это современный упаковочный материал, который обладает способностью растягиваться и возвращаться в исходное состояние. Имеет по сравнению с обычными пленочными материалами повышенную прочность на разрыв, высокую стойкость к удару, продавливанию и проколу.

В зависимости от того, какой толщины пленка, рекомендуется к использованию для различных целей:

пленка, толщиной 15-17 мкм, необходимы для крепления обычных грузов;

пленка, толщиной 20 мкм, необходима для крепления крупногабаритных тяжелых грузов и предметов, которые имеют острые края;

пленка, толщиной 23 мкм, необходима для крепления сверхтяжелых грузов, таких как каменные блоки и бордюрная плитка.

Стрейч-пленка обладает способностью к растяжению, без больших изменений ширины. Это облегчает работу с товарами при транспортировке и на складе. Такая стрейч-пленка позволяет держать груз на поддоне в связи с высоким стягивающим действием, снизить потери и повреждения товара, предотвратить различные виды внешних повреждений, защитить продукцию от загрязнения на паллетах, поскольку имеется хорошая герметичность упаковки. Также стрейч-пленка во много увеличивает скорость отгрузки товара и его приема, а также снижает возможные издержки складского товарооборота, то есть существует возможность укладывать товары друг на друга. Она обладает высокой стойкостью к проколу и к разрыву. Стрейч-пленка в отличие от скотча не оставляет на поверхности товара никаких следов. Она также упрощает комплектование заказа, а также у нее довольно широкий диапазон температуры, поэтому есть возможность упаковывать в неё охлажденные и замороженные продукты. Область применения стрейч-пленки достаточно обширна. Поскольку в принципе любая продукция, которая требует транспортировки и хранение, может быть упакована в такую пленку.

Для того, чтобы предохранить содержимое коробок и ящиков от их соприкосновения друг с другом, часто используют вкладыши различных видов . В такой потребительской таре, как, например, в коробках с конфетами или в наборе мелких предметов используются корресы, лотки и вставки. В картонные ящики вкладываются донные листы, обрешетки, перегородки и обечайки различной формы из плоского гофрированного картона для разделения ящика на несколько отсеков по размерам упаковываемой продукции.

Лесоматериалами (лесным сортиментом) называют материалы из древесины, сохранившие ее природную структуру и состав. Их подразделяют на необработанные (круглые) и обработанные (пиломатериалы, колотые материалы, шпон и др.). Изделия из древесины получают из лесоматериалов путем механической обработки и в ряде случаев соединения отдельных фрагментов в изделие с помощью склейки или крепежных материалов.

Круглые лесоматериалы - очищенные от сучьев отрезки древесных стволов. В зависимости от диаметра верхнего торца круглые лесоматериалы подразделяют на бревна, подтоварник и жерди.

Бревна строительные и пиловочные из хвойных и лиственных пород должны иметь диаметр верхнего торца не менее 14 см и длину 4…6,5 м, ошкуренную поверхность, а торцы ихдолжны быть опилены под прямым углом к продольной оси. Для строительных конструкций (здания, гидротехнические сооружения, мосты и т. п.) обычно применяют бревна из хвойных пород. Пиловочные бревна готовят из хвойных и лиственных пород для получения различных пиломатериалов.

В последние годы получили распространение оцилиндрованные бревна, получаемые из обычных бревен обработкой их на токарном станке, в результате чего они приобретают цилиндрическую форму (без «сбега»). Такая форма облегчает возведение срубов и другие плотницкие работы.

Подтоварник - часть ствола дерева с диаметром верхнего торца 8…13 см и длиной 3…9 м. Их используют для различных целей в жилом и сельскохозяйственном строительстве, а также для вспомогательных сооружений.

Жерди имеют диаметр верхнего торца менее 8 см и длину 3…9 м; их применяют для вспомогательных (изгороди и т. п.) и временных сооружений.

Пиломатериалы получают при продольной распиловке бревен. По форме поперечного сечения различают следующие основные виды пиломатериалов: пластины, четвертины, горбыль, доски, брусья и бруски.

Пластины получают при продольном распиливании бревен на две половины, четвертины - по двум взаимно перпендикулярным диаметрам.

Горбыль - срезанная во всю длину наружная часть бревна, имеющая с другой стороны плоскую поверхность распила; применяется для вспомогательных и временных построек.

Доски в зависимости от чистоты опиловки продольных кромок бывают необрезные с неопиленными кромками «обзолом» на длину более половины длины доски и обрезные - опиленные полностью или более чем на половину длины доски. Длина досок до 6,5 м с градацией через 0,25 м. В зависимости от качества древесины и ее обработки (наличие обзола) доски делят на пять сортов. Доски высших сортов используют для изготовления элементов деревянных конструкций и столярных изделий.

Брусья имеют квадратное или прямоугольное сечение (а: b

Рис. 3.12. Виды пиломатериалов

Бруски - пиломатериал, аналогичный брусьям, но имеющий толщину менее 100 мм; длина такая же, как у брусьев; из брусков изготовляют элементы деревянных конструкций и столярные изделия.

Изделия из древесины. Из древесины хвойных и лиственных пород изготовляют большой ассортимент погонажных изделий, паркета и паркетных изделий, столярных плит, фанеры и т. п.

Погонажные изделия включают: шпунтованные доски для полов, у которых на одной кромке имеется паз, а на другой гребень (выступ), обеспечивающие плотное соединение досок; доски с фальцем (вагонка) для обшивки стен; профильные изделия - плинтусы, наличники и т. п. (рис. 3.13).

Изделия для паркетных полов включают: штучный паркет, щитовой паркет и паркетные доски. У всех видов паркетных изделий верхний лицевой слой выполняется из твердых пород дерева (дуба, бука, березы и т. п.).

Штучный паркет представляет собой дощечки длиной от 150 до 450 мм, шириной от 30 до 60 мм и толщиной 16 и 19 мм. Дощечки имеют пазы и гребни, аналогичные доскам для пола.

Паркетные щиты и доски представляют собой трехслойную клееную конструкцию, состоящую из лицевого покрытия в виде тонких (4… 10 мм) планок из твердых пород (дуб, бук и т. п.), основания из сосновых или еловых реек и слоя шпона. Волокна древесины в соседних слоях взаимно перпендикулярны. Длина досок 1,2…3 м при ширине 200…250 мм. Паркетные щиты и доски позволяют экономить дорогую древесину и ускоряют работы по настилке пола (рис. 3.14).

Фанера (от франц. fournir - накладывать) - многослойный листовой материал, состоящий из склеенных между собой трех и более

Рис. 3.13. Строганый и профилированный погонаж:

а - шпунтованные доски с прямоугольным пазом и гребнем; б - фальцованные доски (в четверть); в - плинтус; г - наличник

Рис. 3.14. Паркетная доска:

1 - нижний компенсационный слой шпона; 2 - паз; 3 - несущая доска, склеенная из брусков; 4 - лицевой слой из твердых пород

листов шпона; шпон получают лущением (срезанием тонкого слоя в виде непрерывной широкой ленты) предварительно распаренных кряжей - толстых и коротких (2…2,5 м) бревен преимущественно лиственных пород: березы, ольхи, осины и др. (рис. 3.15).

В фанере листы шпона располагают так, чтобы волокна древесины в смежных слоях находились во взаимно перпендикулярных направлениях. Этим достигается изотропность материала при высоких прочностных показателях, характерных для цельной древесины без пороков.

В зависимости от вида использованного клея фанера может быть:

- повышенной водостойкости (ВСФ) на фенолформальдегид-ных клеях;

- водостойкой (ФК) на карбамидном клее;

- неводостойкой (ФБА) на белковом (альбуминовом, казеиновом) клее.

Толщина листов фанеры от 3 до 19 мм; размеры по длине (ширине) от 725 до 2240 мм.

В строительстве фанера применяется для изготовления дверей, встроенной мебели, перегородок, панелей, подшивки потолков, при устройстве сплошной обрешетки кровли и т. п.

Кроме обычной выпускается декоративная фанера, облицованная Шпоном ценных пород или декоративными полимерными пленками. Для использования во влажных условиях в нагруженных конструкциях производится бакелитизированная фанера (марок ФБС и ФБ), в которой шпон пропитывается фенолформальдегидными смолами.

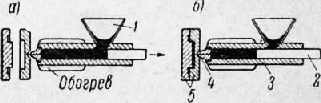

Рис. 3.15. Схема изготовления фанеры:

а - лущение шпона; 1 - нож; 2 - шпон; 3 - прижим; 6 - склеивание листов шпона (волокна смежных листов взаимно перпендикулярны)

Благодаря пропитке и интенсивному горячему прессованию фанера приобретает абсолютную водостойкость и очень высокую прочность (близкую к прочности стали); плотность такой фанеры до 1200 кг/м. Из бакелитизированной фанеры изготавливают опалубку для бетона, кровельные плиты, трубы и т. п.

Брус LVL (от англ. lamber - лесоматериалы; venear - шпон; laminated - слоистый) - материал, получаемый, как и фанера, из клееного шпона, но волокна шпона в нем расположены параллельно друг другу вдоль изготавливаемого элемента. Первичные заготовки - панели размером до 1,8 х 18 м при толщине 20…75 мм - получают горячим прессованием шпона с фенольными смолами. Из них могут быть вырезаны элементы требуемого размера и конфигурации.

Преимущества изделий LVL перед изделиями из массивной древесины заключаются в следующем: – большая длина (до 18 м); – повышенная в 1,5… 1,7 раз прочность; – отсутствие пороков, характерных для древесины (трещин, сучков косослоя); – пониженные гигроскопичность и деформации «усушки-набухания»; – повышенная гнилостойкость.

При этом материал сохраняет невысокую плотность и декоративность древесины.

Области применения изделий LVL: балки перекрытий, кровельные конструкции, фермы, элементы каркаса и т. п.

Столярные плиты получают склеиванием деревянных реек сечением не более 30 мм в сплошную плиту больших размеров с последующей оклейкой шпоном с одной или двух сторон. Применяют такие плиты для изготовления дверей, мебели и т. п.

Столярные изделия строительного назначения - это главным образом оконные блоки (оконная коробка и рамы) и дверные блоки (дверная коробка и дверное полотно). Эти и другие столярные изделия выпускают деревообрабатывающие комбинаты (ДОК) в виде полностью готовых (антисептированных и окрашенных) изделий.

Строительные конструкции и детали из древесины изготовляют на ДОКе и доставляют на строительство в готовом виде. К ним относятся комплекты для сборных деревянных домов, детали и конструкции для малоэтажных зданий (балки, фермы).

Сборные деревянные дома могут быть двух типов: – дома с деревянным каркасом (из бруса толстых досок и т. п.), заполненным каким-либо теплоизоляционным материалом (минеральной ватой, фибролитом и т. п.) и обшитым с внутренней и наружной сторон; – дома из бревен (обычных и оцилиндрованных) или деревянного бруса.

Оцилиндрованные бревна - получают обработкой бревен на токарном станке, после чего бревна имеют одинаковый диаметр по всей длине. Кроме того, на станке вдоль бревна выбирается паз радиусом, равным радиусу бревна, а в необходимых по проекту местах делаются врубки. Из подготовленных таким образом бревен дом собирается как деревянный «конструктор». На строительство бревна подаются в высушенном до равновесной влажности состоянии. Однако это не исключает образования на бревнах трещин усушки при изменении влажности воздуха.

Более совершенный вариант сборных домов из древесины - дома из клееного бруса. Брус изготовляют на заводе склейкой из 3…5 толстых досок (ламелей) таким образом, чтобы годовые кольца древесины в соседних ламелях были направлены в разные стороны. Такие клееные брусья не трескаются и не коробятся. На верхней и нижней гранях бруса фрезеруются шипы и ответные им пазы для простейшего получения плотного стыка. Для получения желаемой формы и шлифованной поверхности боковые поверхности бруса обрабатываются на станках. Возможна обработка поверхностей тонирующими гидро-фобизаторами типа пинотекс для подчеркивания текстуры дерева и придания желаемого оттенка.

Наиболее перспективны клееные деревянные конструкции. Их получают склеиванием реек и мелкоразмерных досок из древесины хвойных пород в большеразмерные конструкции любой заданной формы (балки, фермы) с помощью водостойких полимерных клеев. Ширина деревоклееных конструкций 120…200 мм, а высота до 1500 мм. Швы склеиваемых элементов делаются «вразбежку». Клееные конструкции имеют много преимуществ перед конструкциями из цельных крупноразмерных пиломатериалов (брусьев, досок).

Технология клееных конструкций позволяет: – максимально полно использовать древесину, в том числе и «неделовую»; – удалить из древесины дефектные участки (сучки, косослой и т. п.); – полнее защитить древесину от гниения и возгорания; – снизить гигроскопичность и предотвратить коробление элементов; – получать конструкции любого требуемого размера и формы.

Клееные деревянные конструкции при современной технологии

превосходят по эффективности железобетонные. Во многих странах мира они рекомендованы для многоэтажных жилых и общественных зданий (например, в новом комплексе посольства Великобритании в Москве из клееных балок переменного сечения выполнено перекрытие главного корпуса, также из клееных балок восстановлены после пожара стропила Московского манежа).

Материалы и изделия из отходов древесины. Для целей строительства производится довольно много материалов на базе неделовой древесины и отходов деревообработки. К ним относятся древесностружечные плиты - ДСП (см. п. 15.3), цементно-стружечные плиты - ЦСП (см. п. 14.6) и древесно-волокнистые плиты - ДВП, фибролит и арболит (см. п. 14.6). В этих материалах древесина в виде стружек, щепы и опилок используется как наполнитель совместно с полимерным (в случае ДСП) или минеральным связующим.

Древесно-волокнистые плиты получают путем распушки размягченной горячей водой или паром древесины до состояния волокна. Волокнистая масса, суспензированная в воде, выливается на частую медную сетку для отфильтровывания воды и образует на ней ковер. В зависимости от вида производимой плиты этот ковер сушится или прессуется на горячем прессе. В первом случае получается легкая малопрочная мягкая плита, используемая для тепловой изоляции (подробнее см. п. 17.3), во втором - тонколистовой прочный материал с гладкой поверхностью - твердые ДВП или оргалит, используемый для обшивки стен, потолков, при настилке полов и как основа сборных элементов покрытия пола - ламината. Плотность твердых ДВП равна 800… 1000 кг/м3. Размеры плит: толщина 2,5…5 мм, длина 1,2…3 м, ширина 0,6…2 м. Оргалит не рекомендуется использовать во влажных помещениях, так как при контакте с водой он набухает и деформируется.

Для отделки помещений с влажным режимом эксплуатации (ванные комнаты, туалеты и т. п.) используют сверхтвердые ДВП плотностью 1100… 1200 кг/м3, в состав которых вводят термореактивные смолы, отверждаемые в процессе горячего прессования плит при 5…7 МПа и 200…240 °С. Поверхности таких плит окрашивают или покрывают декоративными пленками (ламинируют), имитируя облицовку деревом, керамической плиткой или природным камнем.

В различных отраслях промышленности, строительстве и других отраслях хозяйства применяются стекла неорганические и органические. Неорганическое стекло подразделяется на техническое, строительное и бытовое. В свою очередь строительное стекло делится на конструкционное, отделочное, звуко-и теплоизоляционное. По качеству поверхности стекло бывает полированное и неполированное, цветное и бесцветное. По способу упрочнения – обычное, отожженное, закаленное и упрочненное химическим или другим способом. По профилю выпускают стекло плоское, волнистое, гнутое и профильное.

Стекло неорганическое строительное нашло широкое применение в строительстве: для остекления световых проемов в стенах, фонарей (в крышах различных зданий).

Неорганическое стекло получают при остывании расплава, содержащего чистый кварцевый песок (кремнезем), сульфат натрия и известняк.

Наибольшее применение для остекления оконных и дверных блоков, перегородок получило стекло оконное листовое 1 и 2 сортов. Плотность этого стекла 2000–2600 кг/м 3 , све-топропускание – 84–87 %, теплопроводность низкая. Промышленность выпускает также стекло листовое узорчатое 1 и 2 сортов, бесцветное и цветное с рельефным узором; стекло листовое термически полированное, стекло цветное листовое (красного, синего, зеленого, желтого цветов), гладкое, цветное и бесцветное; с гладкой, рифленой или узорчатой поверхностью; неармированное и армированное стальной сеткой (выпускается 3 типов: швеллерное профильное; коробчатое профильное – с одним или двумя швами; ребристое профильное); стекло листовое, армированное металлической сеткой, – бесцветное и цветное, гладкое и рифленое, узорчатое.

Органическое стекло – продукт ненасыщенных полиэфирных смол, прозрачный полимер. Подразделяется на техническое, конструкционное, листовое, светотехническое и часовое. Техническое органическое стекло – пластифицированный и непластифицированный полимер (сополимер) метилового эфира метакриловой кислоты, широко применяемый в различных отраслях промышленности и хозяйства вообще. Стандартом предусмотрены три марки стекла ТОСП – стекло техническое органическое пластифицированное; ТОСН – стекло техническое органическое непла-стифицированное; ТОСС – стекло техническое органическое сополимерное. Физико-механические свойства технического органического стекла: температура размягчения (в зависимости от толщины) – 92-130 °C, ударная вязкость – 6–9 кДж/м 2 (6–9 кгс – плотность при 20 °C), прозрачность (при толщине до 30 мм) – 85–88 %, усадка перегрева при 40 °C в течение 1 ч – 3,5–4 %, разрушающее напряжение при растяжении – 60–80 МПа (600–800 кгс/см 2), относительное удлинение при разрыве – 2–2,5 %.

Конструкционное органическое стекло выпускается трех марок: СОЛ – стекло органическое пластифицированное; СТ–1 – стекло органическое непластифицированное и 2–55 – стекло сополимерное. Эти марки органического стекла применяются в качестве конструкционного материала в приборо-и агрегатостроении.

2. Ситаллы, металлические стекла

Ситаллы (стеклокерамика) – стеклокерамические материалы на основе стекла, отличающиеся от последнего кристаллической структурой, подобной керамической, но с более мелкими (от долей до 1–2 мкм) кристаллами и более плотной их упаковкой, исключающей какую-либо пористость материала. Ситаллы изготовляют путем плавления стекольной шихты специальных составов с добавкой кристаллизации, охлаждения расплава до пластичного состояния и формования из него изделий методами стекольной технологии (прессованием, выдуванием, вытягиванием). Отформованные изделия подвергают специальной термической обработке для образования мелкокристаллической плотной структуры, характерной для ситаллов. Ситаллы по химическому составу подразделяют на следующие группы: СТЛ – сподуменовые; СТМ – кордиеритовые; СТБ – борнобариевые и борно-свинцовые, высококремнистые, фотоситалы. Ситаллы марки СТЛ имеют в своем составе литий, марки СТМ – магний. Ситаллы могут быть прозрачные, непрозрачные, белые, кремовые и цветные. По свойствам ситаллы делятся на: химически стойкие, износостойкие, оптические, электроизоляционные и теплостойкие. Химически стойкие и износостойкие ситаллы применяют для изготовления дымоходов, плунжеров, деталей химических насосов, реакторов и химической аппаратуры, где необходимы высокая теплостойкость и газожидкостная непроницаемость. При изготовлении синтетических волокон износостойкие ситаллы используют для ните-проводов и некоторых других деталей текстильных машин; кроме того, из них изготовляют приборы для измерения длин и углов различных изделий. Оптические ситаллы с ТКЛР (тепловая стойкость), близким к нулю, применяются прежде всего для изготовления астрономических зеркал и лазеров.

Электроизоляционные ситаллы благодаря своим электрическим свойствам, особенно при высоких температурах, используются для изготовления радиотехнических и электронных приборов и установок, различных приспособлений, работающих в условиях переменной температуры и влажности, а также изоляторов, работающих в режиме высокого напряжения. Теплостойкие ситаллы с ТЛКР, близким к нулю, применяются в качестве конструкционных материалов для устройств, работающих при переменных тепловых нагрузках, а также в производстве теплообменников.

Металлические стекла имеют такую же структуру, как у си-таллов, только покрытие металлическое. К основному составу при выработке таких стекол добавляются определенные соединения металлов (которые зависят от назначения и области применения металлических стекол), из которых при заданной температуре в специальной атмосфере (среде плавки) на поверхности стекломассы выделяется металлическое покрытие. Металлические стекла находят применение прежде всего в электротехнике.

Металлические стекла изготовляют и методом горячего напыления на стеклокристаллический материал (например, нанесение слоя алюминия толщиной 0,5–1 мм). Такое покрытие выдерживает быстрое изменение температуры, несмотря на значительное различие в ТЛКР алюминия и сте-клокристаллического материала.

3. Полиморфные модификации углерода и нитрида бора

В различных отраслях промышленности и прежде всего в машиностроении широко применяется кубический нитрил бора (КНБ) – кристаллическая кубическая модификация соединения бора с азотом, синтезируемая по технологии, свойственной производству синтетических алмазов. За счет варьирования технологическими факторами выпускают различные виды кубического нитрида бора – эльбор, эльбор-Р, кубо-нит, исмит, гексанит и др. Кубический нитрид бора и его разновидности измеряются каратами, их классификация по зернистости также близка к нормам, принятым для обработки сталей и сплавов на основе железа. В последние годы получены поликристаллы КНБ размером до 12 мм.

Широко применяются в машиностроении сверхтвердые материалы, полученные на основе нитрида бора – эльбор-Р и исмит. По режущим свойствам и износостойкости они в несколько раз превосходят металлокерамические твердые сплавы и минералокерамику. Резцы из эльбора-Р изготовляют двух видов: сборные, в которых заготовки из эльбора крепятся в переходной вставке, устанавливаемой в корпусе резца, и цельные, где заготовки (эльбора-Р) крепятся непосредственно в тело инструмента путем заливки их жидким (расплавленным) металлом. Применение эльбора-Р позволяет обеспечить высокую производительность и чистоту обрабатываемой поверхности. Наиболее эффективно применение эльбора-Р при обработке закаленных сталей точением вместо шлифования и при растачивании отверстий.

Сверхтвердый материал исмит, полученный на основе нитрида бора (модификация), обладает более высокой стойкостью, чем твердые сплавы, при точении закаленных сталей Размеры поликристаллов исмита позволяют оснащать ими проходные и расточные резцы, фрезы и другой лезвийный инструмент.

Кубической кристаллической модификацией углерода являются алмазы – природные и синтетические, которые нерастворимы в кислотах и щелочах, обладают высокой твердостью, используются для изготовления резцов, стеклорезов, наконечников для измерения твердости металлов и др.

4. Композиционные материалы

В различных отраслях хозяйства страны, в том числе и в строительстве, широко используются различные композиционные материалы на основе измельченной древесины: древесно-стружечные, древесно-волокнистые плиты, арболит, фибролит, плиты цементно-стружечные и древесно-кле-евые композиции.

Плиты древесно-стружечные изготавливают методом горячего прессования древесных частиц, смешанных со связующим. Такие плиты широко применяются в строительстве, в мебельном производстве. Размеры плит: длина в пределах от 1830 мм до 5680 мм, ширина – от 1220 мм до 2500 мм, толщина – от 8 мм до 28 мм.

По физико-механическим показателям древесно-стружечные плиты подразделяются на марки: П-А и П-Б – по качеству поверхности с обычной и мелкоструктурной поверхностью; по степени обработки поверхности – шлифованные и нешлифованные; по гидрофобным свойствам – с обычной и повышенной водостойкостью; имеют один недостаток – невысокая прочность на растяжение перпендикулярно пластам.

Древесно-волокнистые плиты изготавливают, применяя отходы переработки древесины хвойных и лиственных пород. В зависимости от плотности и прочности на изгиб плиты древесно-волокнистые классифицируют на мягкие (М–4, М–12, М–20), полутвердые (ПТ–100), твердые (Т–350, Т–400), сверхтвердые – (СТ–500). По техническим свойствам они изготавливаются био-, огне-, влагостойкими и звукопоглощающими. ДВП мягкая применяется в строительстве как материал для термо-и звукоизоляции стен, перегородок, потолков, междуэтажных перекрытий и т. д. ДВП полутвердые используют для обшивки стен и потолков жилых и общественных помещений. ДВП твердые и сверхтвердые широко применяются в мебельном производстве (для задних стенок корпусной мебели, нижние части ящиков и т. д.), в строительстве – для облицовывания стен, потолков и т. д. Такие плиты выпускаются толщиной 2,5-10 мм. ДВП средней твердости выпускаются в больших объемах за рубежом под маркой «плиты МДФ – Medium Density Firebrands» толщиной от 10 до 30 мм, для изготовления современной мебели как заменитель фанеры и натуральной древесины.

В последние годы в строительстве широко применяются различные изделия из арболита, который изготавливается с применением дробленых отходов деревообработки, связующего – портландцемента, добавок – хлористого кальция жидкого стекла, серно-кислого алюминия и извести.

Арболит применяется для производства стеновых панелей, различных теплоизоляционных изделий.

В качестве ограждающих конструкций при строительстве в сельской местности деревянных домов, ферм и различных построек часто применяются плиты цементно-стружечные, которые изготавливают, используя древесную стружку, портландцемент и химические добавки. Плиты выпускают следующих размеров: 1200? 3600 мм, толщиной 8-25 мм; их плотность – в пределах 1100–1400 кг/м 3 , предел прочности при изгибе – 9-12 МПа.

Для изготовления формованной тары повсеместно используются древесно-клеевые композиции, состоящие из измельченной древесины и связующего – мочевиноформаль-дегидных смол с добавкой – парафином.

5. Синтетические облицовочные материалы

В последнее десятилетие для отделки интерьеров офисов, различных помещений и наружных работ широко применяются разнообразные синтетические облицовочные материалы, которые заменили дефицитный строганый шпон Причем они намного упростили технологию отделки, особенно такие облицовочные материалы, как пленки декоративные на клеевой основе и основе полимерных материалов (в сочетании). В настоящее время используется технология получения пленочных материалов с имитацией «реальных» пор. Такая пленка марки ПДСО и ПДО (без клеевого слоя) применяется для облицовывания мебели, внутренней отделки автомобилей. Пленка ПДО-А–020 используется в авиационной промышленности для отделки салонов самолетов.

Пленки на основе полимерных материалов изготовляют из композиций поливинилхлорида, полипропилена, полиэфира и др.

Вышеуказанные пленки ПДО и ПДСО являются поливи-нилхлоридными (импортные тоже).

В последнее время для облицовывания различных изделий из дерева (дверные полотна, мебель), а также стен и панелей, элементов интерьера стали применять поливинилфторидные пленки (ПВФ), имеющие хорошие эксплуатационные свойства. Для указанных целей, кроме пленки ПВФ, применяются самоприклеивающиеся пленки на основе сополимера ви-нилхлорида и винилацетата марки ВА, которые производятся фирмой «Скоч». Эти пленки выпускаются прозрачными, окрашенными, с эффектом металлизации.

Большим спросом у различных потребителей пользуются защитные липкие ленты на полимерной основе типов ЛТ–38, ЛТ–50, которые применяются для защиты кромочного материала от потеков лакокрасочного материала при отделке щитов. Липкие ленты представляют собой полимерную основу – пленку толщиной 35–50 мкм, на которую нанесен тонкий липкий слой.

При изготовлении столешниц, подоконников, дверей, санитарного оборудования часто применяются ламинаты (разновидности синтетических облицовочных материалов). Ла-минаты представляют собой термоупрочненный слоистый материал, полученный прессованием бумаги при высокой температуре.

Бумажная основа ламината пропитывается фенольной смолой, а наружные слои – меламиновой. Ламинаты устойчивы к износу, совместимы с продуктами питания, легко чистятся, не горючи, влагоустойчивы.

Для обивки мебели, отделки различных видов транспорта широко применяются искусственные кожи: винилискожа обивочная, пористо-монолитная винилискожа обивочная, кожа искусственная пористо-монолитная на трикотажной основе и др. Искусственные кожи пользуются большим спросом и у производителей обуви.

В последние годы стали применяться для отделки жилых и общественных интерьеров новые материалы – весьма оригинальные, с разнообразным дизайном искусственные камни, представляющие собой минерало-акриловые плиты. Они твердые, как натуральные камни, имеют разную структуру, устойчивы к истиранию, сравнительно легко обрабатываются. Для облицовывания фасадных поверхностей мебели для спальни, кабинетной, детской мебели применяются еще пористые монолитные пленки, имеющие верхнюю монолитную поверхность и нижний пористый слой (толщина ее 1,2–1,5 мм, ширина – 600-1360 мм, длина рулона – 30–50 м).

применяются уже в течение многих лет для отделки жилых, общественных и производственных помещений, салонов различных транспортных средств, для облицовывания рабочих поверхностей кухонной, медицинской и торговой мебели. Пластики этого вида имеют хорошие физико-механические и декоративные свойства, хорошо обрабатываются, стойки к действию высоких температур, к ударам и истиранию, к действию воды, пара, а также пищевых и бытовых жидкостей (чая, кофе, водки, этилового спирта и т. д.). Плотность пластиков ДБС не менее 1,4 г/см 3 , разрушающее напряжение при растяжении – не менее 63,6 МПа, при изгибе – 98 МПа (для марки А – 17,6 МПа), водопоглощение не более 4 %, теплостойкость – от + 120 до + 140 °C. Пластики ДБС подразделяются на марки А, Б, В – в зависимости от качества лицевой поверхности и физико-механических показателей. Пластик марки А применяют в условиях эксплуатации, требующих повышенной износостойкости, например для крышек столов. Пластик марки Б используют при менее жестких условиях эксплуатации – для отделки вертикальных поверхностей. Пластик марки В применяется в качестве поделочного материала.

Декоративные бумажно-слоистые пластики (ДБСП) представляют собой листовой материал из спрессованных бумаг, пропитанных термореактивными смолами. При изготовлении ДБСП на декоративный слой бумаги (одноцветной или с рисунком) накладывают защитный слой, пропитанный ме-ламиноформальдегидной смолой. Для изготовления защитной пленки применяют высокооблагороженную целлюлозу из древесины лиственных пород или хлопка.

ДБСП выпускают одноцветным, различных цветных печатных рисунков, имитирующих древесину ценных пород, камень, мрамор, ткань, кожу и т. д. По назначению эти пластики делят на конструкционные, облицовочные и формуемые. Конструкционные ДБСП имеют толщину более 1 мм, используются в различных конструкциях. Облицовочные пластики более эластичны и имеют толщину до 1 мм, применяются как отделочный материал. По условиям эксплуатации поверхности мебельных и других видов щитов облицовочные ДБСП подразделяются на две основные группы.

I группа – рабочие и лицевые поверхности торговой и другой мебели, подвергающиеся непосредственному воздействию внешней среды;

II группа пластиков ДБС идет на лицевые поверхности изделий кухонной, детской и другой мебели, не подвергающиеся постоянному воздействию влаги, теплоты и других факторов.

Формуемые ДБСП под действием теплоты и давления могут изменять свою форму. Они применяются для облицовывания фасонных деталей со сложными округленными формами или углами. Одним цельным листом формуемого пластика ДБС облицовывают пласть и кромку детали – такая технология называется постформингом.

Пластики ДБС выпускают длиной 400-3000 мм, шириной 400-1600 мм и толщиной 1,0; 1,3; 1,6; 2,0; 2,5 и 3,0 мм. Обратная сторона пластика толщиной 1,0; 1,3 и 1,6 мм должна быть шероховатой. Для приклеивания пластиков ДБС применяют различные клеи – ПВА, бустилат, эпоксидные, а также мастики КН–2.

К атегория:

Промышленные материалы

Неметаллические материалы, применяемые в машиностроении

Неметаллические материалы широко используются в машино- и приборостроении; они разделяются на две основные группы: материалы неорганического происхождения (керамические материалы, минеральное стекло и силикаты, материалы на основе асбеста, слюды, каолина) и материалы органического происхождения. Последние имеют наиболее широкое распространение как конструкционные материалы. К ним относятся древесные материалы, уголь, кокс, графит (непластические материалы); пластические материалы - пластмассы, волокна, лаки на основе по-лимеризационных и конденсационных смол, а также асфальто-битум-ные материалы; материалы на основе каучука (резина и эбонит); лаки и краски; смазочные масла. Некоторые неметаллические материалы представляют композиции из веществ неорганического и органического происхождения (например, стеклотекстолит, асбовинил и др.), поэтому не все материалы можно всегда строго разделить по этому признаку.

Различные неметаллические материалы используются как конструкционные для изготовления из них полностью деталей и изделий (причем в ряде случаев с успехом могут заменять как черные, так и цветные металлы), в сочетании с металлическими деталями (например, в автомобильных покрышках), или как средство защиты от коррозии.

Ниже рассмотрены наиболее распространенные в машиностроении неметаллические материалы.

Материалы на основе древесины

Натуральная древесина. Древесина различных пород (сосна, ель, кедр, пихта, береза, ольха, липа, дуб, бук, клен, самшит и др.) в машиностроении применяется в натуральном виде (после сушки) для изготовления модельных комплектов в литейном производстве, кузовов автомобилей, многих деталей вагонов и судов, различных сельскохозяйственных, текстильных, химических и других машин, аппаратов и приборов.

Широкое использование древесина находит в связи с ее дешевизной, достаточными для ряда деталей механическими, физическими и химическими свойствами.. Древесина имеет сравнительно высокую твердость, прочность, упругость, малый объемный вес (0,35-0,75, реже 1,0-1,25), она устойчива к органическим кислотам, их солям, спиртам, многим растительным и минеральным маслам. Кроме того, некоторые технологические свойства древесины обеспечивают получение из нее нужных изделий: она легко обрабатывается всеми видами режущих инструментов, хорошо изгибается (особенно в нагретом состоянии), поддается отделке и достаточно прочно удерживает покрытия (лаки, краски).

К недостаткам древесины относится ее анизотропность от волокнистого строения, гигроскопичность (вызывающая изменение ее свойств и формы изделия), резкое ухудшение свойств при температурах выше 120-130°.

Материалы на основе древесины. Свойства древесины могут быть значительно улучшены при специальной обработке ее. В результате такой обработки, состоящей из механического, химического или термического воздействия на древесину получаются новые древесные материалы, обладающие лучшими свойствами.

Лигностон - цельная пластифицированная древесина. Отличается значительным улучшением физико-механических свойств и стабильностью формы по сравнению с исходной древесиной. Лигностон изготовляют горячим прессованием чистой древесины или предварительно пропитанной (например, 20% раствором глюкозы) под давлением 150-300 кг/см2 и температуре 130-140°. Под влиянием этого воздействия древесина пластифицируется (приобретает пластичность). Лигностон используют для изготовления челноков в текстильной промышленности, некоторых видов подшипников (для замены более дорогостоящих бронзы и текстолита) и пр.

Шпон - тонкие деревянные листы, получаемые путем строгания (толщина 0,6-1,5 мм), пиления (толщина 1-2 мм) или лущения (снятие непрерывной ленты толщиной 0,5-2 мм с вращающегося кряжа). Путем склеивания нескольких слоев лущеного шпона получают клееную фанеру; при склеивании листы шпона (в количестве обычно от 3 до 9) накладывают друг на друга, располагая их волокна перпендикулярно. Клееная фанера изготовляется главным образом из березового, ольхового, букового или соснового шпона. Для получения водостойкой и прочной фанеры применяют фенолформальдегидный клей, менее прочная и водостойкая фанера получается при склеивании альбумино-казеиновыми клеями. Для изготовления многослойной плиточной фанеры склеивают 11 и более слоев шпона; толщина таких фанерных плит 25-30 мм.

Лигнофоль и дельта-древесину - слоистые пластики- изготовляют прессованием (при давлении 110-250 кг/см2 и температуре 110-160°) березового шпона, пропитанного раствором феноло- или крезолоформальдегидной смолы. Эти материалы выпускаются в виде листов, плит, круглых болванок, подвергаемых обработке резанием, а также в виде цельнопрессованных изделий. Лигно-фоль и дельта-древесина применяются в электромашиностроении, как силовой и электроизоляционный материал, для вкладышей подшипников взамен цветных металлов, в самолетостроении и пр.

Пластические массы

Использование пластических масс в машино- и приборостроении имеет важнейшее народнохозяйственное значение. По семилетнему плану на 1959-65 гг. объем выпуска химической продукции увеличивается в три раза, а применение синтетических материалов в машиностроении - в пять раз при общем увеличении продукции машиностроения в два раза.

Пластическими массами (пластмассами) называют обширную группу конструкционных материалов, основу которых составляют связующие - искусственные (синтетические) или природные высокомолекулярные соединения. К искусственным относятся продукты полимеризации (винипласты, стиропласты, акрипласты) и поликонденсации (фенопласты, аминопласты, силипласты). К природным -относятся продукты обработки природных полимеров (целлопласты, например целлулоид), а также асфальты и пеки (битумопласты). Преимущественное применение имеют искусственные полимеры.

Синтетическими веществами называют вещества, получаемые путем синтеза (соединения) простых органических веществ. Метод поликонденсации характерен выделением некоторых простых побочных продуктов (например, воды, аммиака); реакции полимеризации низкомолекулярных веществ не сопровождаются выделением каких-либо побочных продуктов. Продукты полимеризации и поликонденсации, используемые для изготовления пластмасс, называют синтетическими смолами. Полимеризационные смолы получают при реакции полимеризации этилена, стирола, эфиров а к р и-новой и метакриновой кислот и др.; они имеют, соответственно, названия, названия полиэтилен, полистирол, полиакрил и т. п. Поликонденсационные смолы получают при реакции поликонденсации некоторых веществ, например фенолов (фенолы, крезолы, ксиленолы и др.) с альдегидами (формальдегид, ацетальдегид, бензальдегид и др.), - фенолоформальдегидные, крезолофор-мальдегидные, и т.п.; глицерина с фталиевой кислотой - глифталь; мочевины с муравьиным альдегидом - мочевиноформальдегидные и др.

По отношению к нагреву искусственные смолы разделяют на термореактивные и термопластические. Термореактивные смолы при некоторых температурах превращаются в неплавкие и нерастворимые (в органических растворителях) продукты; такие же свойства имеют и изделия из них; типичными представителями смол этой группы являются фенолоальдегидные и мочевиноаль-дегидные. Термопластические смолы (большинство полимеризацион-ных смол - полиэтилен, полистирол, поливинилацетат и др.) не теряют способности размягчаться и растворяться после многократного нагревания.

Производство изделий из пластмасс основано на высокой пластичности исходных смол.

Кроме смол, в состав пластмасс могут входить наполнители, а также красители, пластификаторы и другие вещества; такие пластмассы называют сложными или композиционными.

Многие пластмассы изготовляют из смолы без наполнителя, такие пластмассы называют простыми.

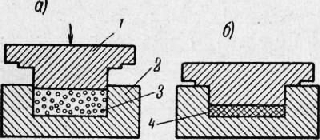

Рис. 1. Схема получения изделий из пластмасс методом горячего прессования: положение пресс-формы перед рабочим ходом (а) и положение в конце рабочего хода (б)

Рис. 2. Схема получения изделий из пластмасс методом литья под давлением: положение рабочей зоны литьевой машины перед рабочим ходом (а) и в конце рабочего хода (б)

В готовом виде изделия из пластмасс достаточно прочны при малом удельном весе (обычно 1,15-1,45 г/см3) и имеют высокие диэлектрические, фрикционные или антифрикционные свойства, химическую стойкость, прозрачность; поэтому изделия из пластмасс широко применяются в различных отраслях машиностроения.

Способы производства изделий из пластмасс. Главными способами получения изделий из пластмасс в машиностроении являются горячее прессование и литье под давлением.

При горячем прессовании подготовленный пресс-материал в виде сыпучего порошка (или волокна) подается в полость нагретой матрицы и под давлением пуансона заполняет полость пресс-формы и превращается в изделие.

При литье под давлением (рис. 2) исходный материал засыпают в бункер, откуда он плунжером подается в гильзу на обогрев и через сопло под давлением поступает в пресс-форму. Температура пресс-форм всегда ниже температуры поступающего пластического материала (что особенно важно для термопластических смол) - тогда изделие быстро охлаждается и сохраняет приданную форму. Температура формирования и давление зависят от применяемого материала, конструкции и размеров пресс-формы. В качестве примера можно

указать, что для полистирола температура на выходе из сопла литьевой машины составляет 150-215°, удельное давление в цилиндре литьевой машины 800-1500 кг/см,2; для полиэтилена, соответственно, 175-260° и 70-200 кг/см2.

Изделия из некоторых видов пластмасс изготовляются методом литья без давления.

Физико-механические свойства пластмасс и примеры их применения. Композиционные пластмассы содержат волокнистые, листовые или порошкообразные наполнители. Применение в качестве наполнителей волокнистых материалов (хлопковые очесы, асбестовое и стеклянное волокно), а также листовых материалов (бумаги, хлопчатобумажной и асбестовой ткани или деревянного шпона) позволяет получить изделия с механической прочностью и ударной вязкостью, не уступающими в отдельных случаях прочности бронзы, чугуна и других металлов. Волокнистые и листовые наполнители применяют чаще всего в сочетании с фенолоформальдегидными смолами.

Пластмассы с волокнистыми наполнителями (волокниты) находят широкое применение в производстве деталей, требующих высокой прочности (например, для сильно нагруженных корпусов приборов) и стойкости на удар, деталей с фрикционными свойствами (например, тормозных колодок) при асбестовом наполнителе.

Пластмассы с листовыми наполнителями (слоистые пластмассы), содержащие бумагу, называют гетинаксом, с тканью - текстолитом, с древесным шпоном - лигнофолем и дельта-древесиной.

Гетинакс наряду с высокой прочностью имеет хорошие диэлектрические свойства, он применяется для изготовления электроизоляционных деталей (панелей, токораспределительных устройств, крепления токоведущих частей и т. п.).

Текстолит используют для вкладышей подшипников, зубчатых-колес, втулок, колец, амортизационных и уплотнительных прокладок, рамок, стоек и др.

Асботекстолит (с прессованной асбестовой тканью) обладает высокой теплостойкостью и фрикционными свойствами, применяется для фрикционных деталей сцепления и тормозных устройств.

Порошкообразные наполнители (древесная мука, целлюлоза, слюда, кварцевая мука, маршалит и др.) в сочетании с различными смолами составляют обширную группу пластмасс с различными свойствами. Фенолоформальдегидные смолы используют в сочетании с древесной мукой (например, фенопласты К-17-2, К-18-2, К-19-2 и др.), с асбестом и слюдой (например, К-18-23); мочевинофор-мальдегидную смолу смешивают с целлюлозой и красителями (амино-пласт); сплав фенолоформальдегидной и анилиноформальдегидной смол, смешивают с кварцевой мукой и слюдой (К-211-4) и пр. Фенопласты обладают удовлетворительной механической прочностью и применяются для изготовления деталей с металлической арматурой и без нее; из фенопластов изготовляют корпусные детали электроаппаратуры, осветительную арматуру, рукоятки электро- и радиоприборов, детали телефонных аппаратов и пр. Материал К-18-23 обладает повышенной кислото- и водостойкостью и применяется для деталей приборов, работающих в тропических условиях. Аминопласт применяется для тонкостенных деталей несложной формы (таблички, шкалы, кнопки, посуда и пр.). Пресс-порошки К-211-4 теплостойки и работают при повышенной частоте тока, применяются для цоколей радиоламп, конденсаторов и т. п.

Наряду с композиционными пластмассами широкое применение имеют простые пластмассы, не содержащие наполнителей.

Полиэтилен отличается рядом ценных свойств: отличной гибкостью, высокой стойкостью к действию концентрированных кислот и щелочей, высокой электрической прочностью. Применяется для деталей аппаратов в химической промышленности в виде прессованных и литых труб, вентилей, кранов; для изоляции электропроводов и кабелей, для деталей высокочастотных устройств радиоаппаратуры.

Полистирол имеет высокую водостойкость, стойкость к слабым кислотам и щелочам, хорошие высокочастотные характеристики. Применяется для медицинской и химической посуды, деталей холодильников, электроизоляционных деталей (каркасы катушек, детали конденсаторов, панели).

Винипласт (полихлорвиниловая смола с добавками) обладает хорошей химической стойкостью, водостойкостью, высокой ударной вязкостью и прочностью, приклеивается к дереву и к металлу. Используется для деталей кислотных насосов, трубопроводов и других деталей в аппаратуре, где имеются агрессивные среды.

Органическое стекло (полимер метилового эфира ме-такриновой кислоты) отличается от минерального стекла меньшей -хрупкостью, лучшими оптическими качествами; применяется для остекления самолетов, судовых иллюминаторов, приборов.

Целлулоид технический (нитроцеллюлоза с добавками) отличается прозрачностью, пониженными диэлектрическими свойствами; легко горит. Применяется для изготовления чертежных инструментов, остекления некоторых приборов и планшетов. Целлулоид галантерейный содержит минеральные наполнители.

Пенопласт - ячеистый пластический материал с малым объемным весом. Изменяя размеры и количество ячеек, получают пенопласта с объемным весом от 0,05 до 0,8 г!см3. Для образования ячеистых материалов используют два основных компонента: смолу и газо-образователь (профор) - вещество, разлагающееся при нагревании с выделением большого количества газов. Пенопласта изготовляют на основе термореактивных и термопластических смол и используют для теплоизоляции (в холодильниках, изотермических вагонах) и звукоизоляции (например, при строительстве радиостудий).

Резина и резиновые изделия

Различные сорта резины и эбонита обладают особыми по сравнению с другими материалами физико-химическими и механическими эксплуатационными свойствами. Применение резины и эбонита в различных отраслях машиностроения весьма распространено.

Важнейшими техническими характеристиками резины являются высокая эластичность (удлинение при растяжении достигает 700- 800%); хорошая вибростойкость (поглощение колебаний); повышенная химическая стойкость против Щелочей, кислот и пр.; достаточная механическая прочность (сопротивление разрыву 200-250 кг/см2).

Резиновые изделия в машиностроении широко применяются для оснащения движущихся устройств (шины, ремни, ленты), передаточных устройств (напорные и всасывающие рукава, соединительные шланги), в качестве изделий, несущих нагрузку (подвески, опоры, буфера, резиновые подшипники), в качестве уплотнителей (сальники, манжеты, прокладочные пластины и кольца), для электроизоляции и пр.

Эбонит применяется для изготовления банок аккумуляторов, изоляционных трубок, деталей аппаратуры связи и пр.

Исходные материалы для резиновых изделий. Резиновые изделия получают путем вулканизации каучука (эластичная основа) с серой и другими веществами-наполнителями (сажа, мел, каолин), мягчите-лями (смолы, углеводороды) и пр.